多年来我国在中高端机床领域一直受制于人,日媒甚至叫嚣:没了他们的机床,我国根本造不出什么航母高铁。

但日本没有想到的是,我国第一台高端七轴五联动车铣复合机床的问世,打破了他们的垄断幻想。

机床到底有多重要?我国又是如何突破技术封锁的?

机床市场两巨头

机床作为现代制造业的核心设备,其技术水平直接决定了一个国家的工业实力。而现如今全球拥有着最发达机床技术的便是日德两国,堪称行业巨头。

德国和日本在机床技术方面的发展历史都要远比中国悠久。早在工业革命时期,德国就开始大力发展机床工业,并凭借其精湛的工艺和创新能力,在全球市场上占据了重要地位。

例如德国最著名的德马吉公司,其机床产品通常定位于高端市场,以其卓越的性能和精度而受到用户的青睐。

在技术方面,德玛吉早在上世纪80年代便创造出五轴加工技术,在这方面具有深厚的积累和丰富的经验,能够提供高精度、高效率的解决方案。

并且,德玛吉的机床产品通常采用模块化设计,便于用户根据实际需求进行定制和扩展,在全球广受好评。

再比如性价比之王HAAS(哈斯),哈斯机床以其高性价比而受到用户的广泛欢迎。

日本在二战后迅速崛起,凭借其强大的学习能力和创新精神,在机床技术方面也取得了显著成就,如今也是机床领域的佼佼者,颇有和德国二分天下的意味。

比如日本国内十分出名的MAZAK(马扎克)公司,以加工精度而著称,他们的精细程度已经达到纳米级,全球许多对零件加工要求精密的工厂纷纷购入他们品牌的机床。

而且,马扎克在自动化和智能化方面投入了大量研发,他们的机床已经接近全自动化,能够最大程度减少人工干预,极大提高生产过程的稳定性和效率,十分符合如今的市场行情。

再比如,以用20年不坏而出名的MORISEKI(森精机)公司所推出的机床,其机床产品通常采用高刚性结构设计,哪怕在超高速和超负荷下依旧能稳定运转,在工厂已经达到了昼夜24小时运转的地步。

但德国和日本如今的成就其实也并不是凭空而来,在机床技术的发展过程中,他们政府制定了明确的产业发展政策,为机床工业的发展提供了有力的政策保障。

德国政府就曾通过实施“工业4.0”战略,推动机床技术与信息技术的深度融合,提升了制造业的智能化水平。

不过这两个国家特别是日本在行业取得领先后就开始各种垄断操作,为此我国吃了不少苦头。

中国机床工业的发展史在全球机床市场中,日德凭借其先进的技术、精湛的工艺和强大的品牌影响力,长期占据着主要地位。

由于我国工业起步晚机床技术暂时落后,日本就趁此机会落井下石,一边收着我们高价的购入费,一边又各种限制我们。

最常见的就是技术封锁,日本通过严格的知识产权保护措施,限制我国企业获取关键技术和设备。

他们对数控系统、加工中心等核心部件层层加密不泄露一点点数据,使得我国企业在这些领域的发展受到制约。

再就是贸易壁垒,日本通过提高进口关税、设置非关税壁垒等方式,限制我国机床产品的出口。

这种贸易壁垒不仅增加了我国企业的出口成本,也阻碍了我国机床产业的发展壮大。

由于有技术优势,日本还在高端机床市场设置了较高的市场准入门槛,限制我国企业和产品进入。

这使得我国机床企业难以在国际市场上与日本企业竞争,市场份额不断被压缩,极大地缩减了我们的研发启动资金甚至是动力。

若是某天日本决意“卡中国脖子”,我们将面临巨大的经济损失和战略困境,而他们所叫嚣的我们寸步难行还真有可能成为现实。

对于这种情况我国自然不可能任其发展,相关部门纷纷立出军令状造出纯国产的机床,于是我国开始大力发展机床行业。

其实从70年代中期开始,我国就已经开始进行自主研发,并制定相关政策,以提高机床的自主化程度。

当时我们通过引进和吸收国外先进技术,并进行改造创新逐渐实现了机床的自主制造,但与日德差距还是显著的。

时间来到90年代到2000年,中国开始大量引进国外先进设备和技术,并积极吸收和消化国际先进经验。

同时中国机床企业也加大了技术研发和创新的力度,不断提高产品的质量和性能,我们的产品也开始走出国门。

而进入21世纪后,中国政府积极推动创新驱动发展战略,鼓励企业加大研发投入,培育自主品牌。

就是在这一阶段,中国首个七轴五联动车铣复合机床宣布完工,宣布中国机床工业达到世界前三水平。

中国机床工业实现了从“中国制造”向“中国创造”的转变,彻底打破了日德的垄断!

造出七轴五联动车铣复合机床意味着什么或许很多朋友还并不清楚,七轴五联动车铣复合机床到底是个什么东西,它和普通机床有什么不一样?为什么说它的成功制造意味着我国彻底打破日德垄断呢?

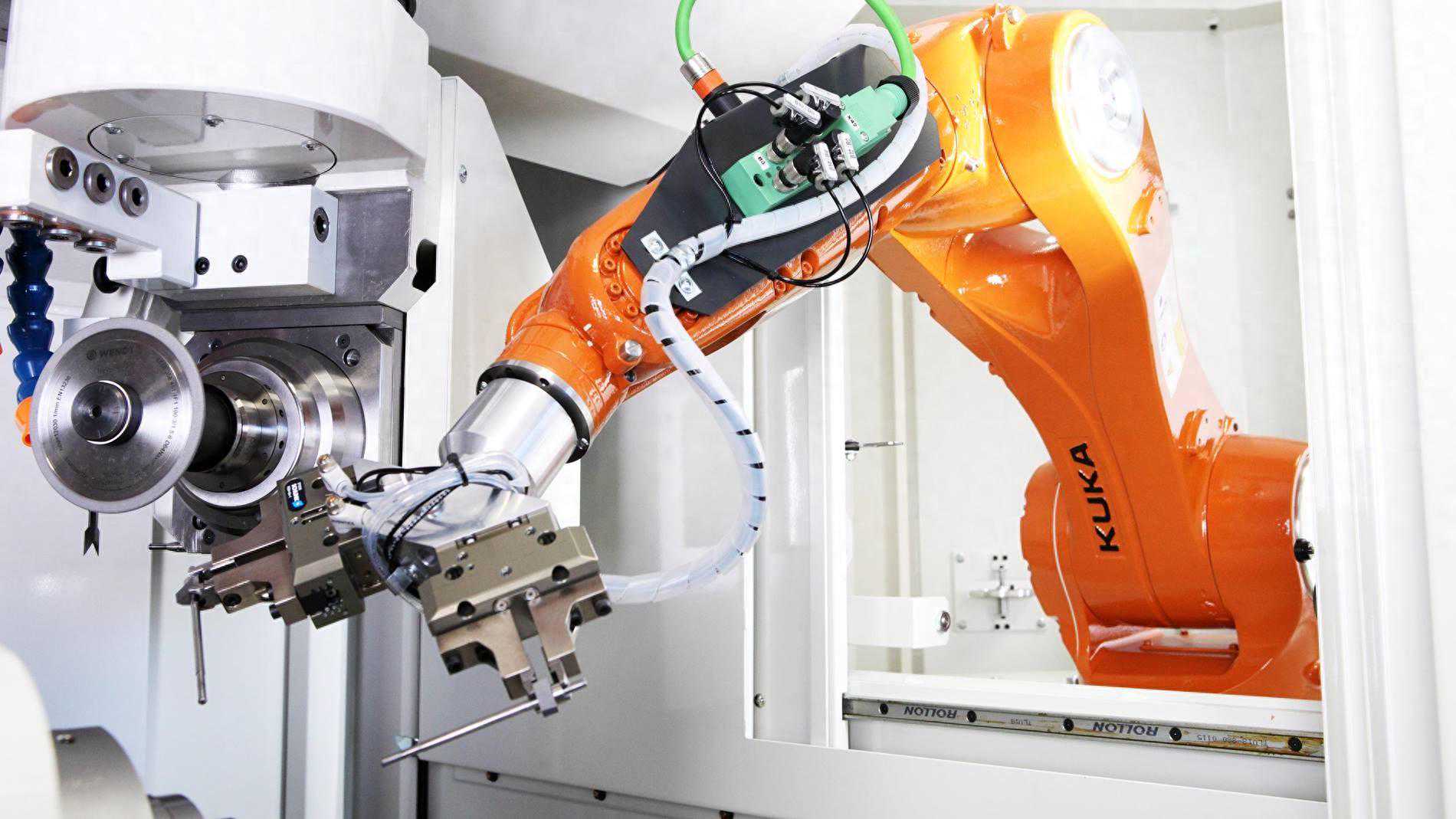

其实,七轴五联动车铣复合机床简单说便是集高精度、高效率、高灵活性于一体的先进加工设备。

这种机床不仅具备车削、铣削、钻削、磨削等多种加工功能,还能够通过复杂的轴运动和联动控制,实现一次装夹完成多道工序的加工,大大提高了加工效率和精度。

而它所谓的“七轴”指的是机床拥有七个可以独立运动的轴,这些轴包括三个直线运动轴(X、Y、Z)和四个旋转运动轴(A、B、C、D或其他命名方式)。这些轴的组合运动使得机床可以实现对工件的全方位、多角度加工。

“五联动”则是指机床的五个轴可以同时协调运动,以实现复杂的加工轨迹和形状。联动控制技术的应用,可以大大提高机床的加工精度和效率,尤其是在加工复杂曲面和异形零件时,更能体现其优势。

那七轴五联动车铣复合机床对比其他机床有何特殊之处呢?首当其冲的就是它高精密度的加工能力。

由于七轴五联动车铣复合机床具备多轴联动控制功能,可以对工件的精确定位和加工,因此加工精度非常高。

而这种机床通常用于加工高精度要求的零件,如航空航天、汽车制造等领域,这是我们传统机床所不能达到的。

再就是七轴五联动车铣复合机床可以在一次装夹中完成多道工序的加工,避免了多次装夹和定位带来的误差和时间浪费,因此加工效率非常高。

此外该机床还具有智能化的控制系统和故障诊断功能,可以实时监控机床的运行状态并进行预警和维护,保证了机床的稳定性和可靠性。

七轴五联动车铣复合机床投资超过1000万元,它的研发持续了整整两年,再通过国家科技部验收后如今已经开始投入使用。

现生产的七轴五联动车铣复合机床为其加工精度也可以达到微米级别,加工效率比传统机床提高了50%以上。

七轴五联动车铣复合机床的成功研制,可以说代表了我国在复杂机床设计、制造和控制技术上的创新突破。

这种机床的制造涉及材料科学、机械工程等多个领域的交叉融合,极大提升了我国制造业的技术水平。

不仅如此,七轴五联动车铣复合机床的成功制造,将带动相关产业链的发展,如高精度零部件制造、智能控制系统开发等,进一步促进我国制造业的转型升级。

而且,高端机床是关系国家安全和战略利益的关键装备之一,七轴五联动车铣复合机床的成功研制,使我国在高端机床领域实现了自主可控,降低了对外部供应链的依赖,增强了国家安全和战略利益保障能力。

未来,我们将继续在高端机床领域不断深入,向高端紧固件领域进取,取得更大的突破!