1概要

1.1轧制带钢时,带钢的厚度精度、板型和表面质量与下列因素密切相关

1.1.1轧辊辊身凸度

1.1.2轧辊的表面状态

1.1.3辊身的磨损程度

1.1.4可靠的轧辊轴承结构

1.1.5轴承座可靠的工作状态

1.2磨辊间主要任务

1.2.1合理管理使用和维护轧辊

1.2.2对轧辊进行磨削并毛化加工

1.2.3对轧辊轴承进行调整并配上轧辊供给轧机、平整机

1.2.4加工修磨其他机组(或生产线)上的辊子和剪刃

1.3磨辊间主要设备组成

1.3.1赫克力斯(HERKULES)轧辊磨床一台

1.3.2瓦德里西(WALDRICH)轧辊磨床一台

1.3.324寸轧辊磨床一台

1.3.450寸重型轧辊磨床一台

1.3.5轧辊喷丸机一台

1.3.6JM—2000型YAG激光毛化设备一台

1.3.7KPD—100电动平车二台

1.3.8M7475B立轴圆台平面磨床一台

1.3.9H147外圆磨床一台

1.3.10工作辊轴承拆装小车四台

1.3.11支持辊轴承座翻转台一台

2轧辊技术参数

2.1工作辊

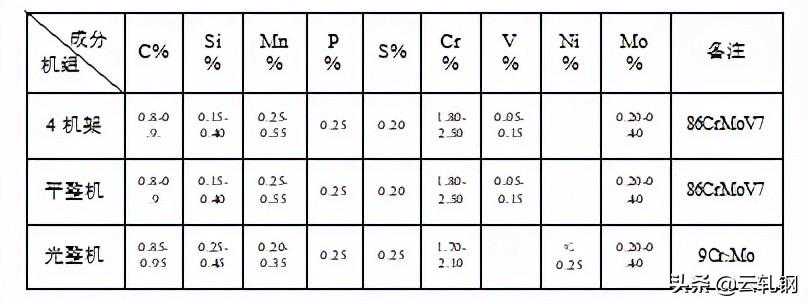

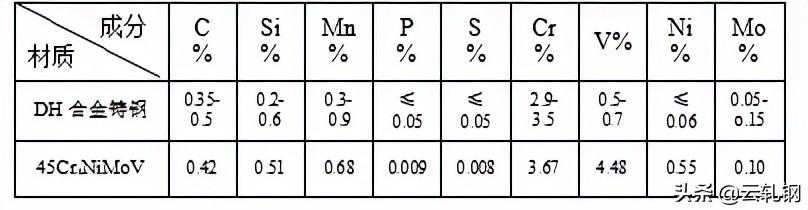

2.1.1化学成分

2.1.2规格尺寸单位:mm

2.2支持辊

2.2.1化学成分

2.2.2规格尺寸单位:mm

3轧辊技术条件

3.1冷轧工作辊

3.1.1轧辊材质选用86CrMoV7。

3.1.2轧辊锻坯采用电渣铸锭制造,其锻压比必须大于3(非电渣铸锭其锻压比必须大3)。

3.1.3轧辊机械加工按轧辊图纸要求进行。

3.1.4表面硬度要求

3.1.5辊身有效淬硬层不小于15mm(指半径方向)

3.1.6辊身及辊径表面上不允许有网纹、磨烧、压痕、划伤、锈蚀等缺陷。

3.1.7轧辊表面及内部必须进行超声波探伤检查,经检查发现的缺陷不允许超过探伤标准规定。

3.1.8辊身表面两端允许软带宽度<50mm。

3.1.9辊颈轴承接触面硬度按图子纸要求50—60HSD。

3.1.10轧辊应涂防锈油脂,严禁其表面锈蚀。

3.2冷轧支持辊及平整支持辊

3.2.1冷轧支持辊

3.2.1.1材质:45Cr4NiMoV、DH合金铸钢

3.2.1.2辊身硬度60—65HSD

3.2.1.3辊颈硬度40—47HSD

3.2.2平整支持辊

3.2.2.1材质:45Cr4NiMoV

3.2.2.2辊身硬度62—68HSD

3.2.2.3辊径硬度38—45HSD

3.3损伤轧辊的处理

3.3.1在轧辊登记卡上标明缺陷距离及角度

3.3.2轻磨受伤部位,酒精洗净(以3%硝酸酒精溶液)检查组织变化。

3.3.3如有明显裂纹,要在裂纹处淘沟至裂纹消除为止,用裂纹检查剂检查裂纹。

3.3.4淘沟深度在直径方向超过4mm时,在沟底标明直径,吊下床处理。

3.3.5淘沟深处小于4mm时,磨尽缺陷,登记直径,喷丸检查组织。

3.3.6喷丸检查合格后按正常辊磨削后投入使用。

3.4轧辊的凸度,粗糙度及表面状况

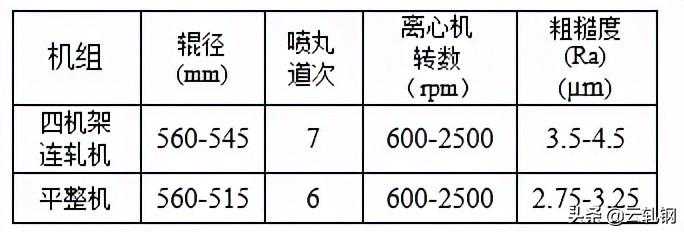

3.4.1四机架连轧机

3.4.1.1工作辊

3.4.1.2支持辊

3.4.2单机架平整机

3.4.2.1工作辊凸度按轧制程序而定,当支持辊生产带钢量小于1500吨时,工作辊的凸度为0.03-0.05mm。当支持辊生产带钢量大于1500吨时,工作辊的凸度为0.05-0.10mm。

3.4.2.2工作辊表面毛化,粗糙度要求2.75-3.25µm(Ra)。

3.4.2.3支持辊凸度0.06mm,表面磨光。

3.4.2.4换辊周期:工作辊正常换辊周期为650吨;支持辊正常换辊周期为35000吨。

3.5轧辊直径和硬度配置

4轧辊磨削

4.1.砂轮技术条件

4.1.1采用砂轮的型号规格

根据轧辊材质及表面粗糙度确定合适的砂轮,现我厂使用砂轮型号规格:

P750×100(127)×305WA60KB40

P750×100(127)×305WA60HV40

4.1.2砂轮安装使用

4.1.2.1每个砂轮上须贴有标签,包括尺寸、质量、粘度、组织、粘结剂、允许的最大速度和供货号的数据。

4.1.2.2把一个砂轮安装在磨床上之前,必须对砂轮进行平衡试验。

4.1.2.3安装砂轮时,在法兰和砂轮之间必须使用纸垫,在中心处紧固法兰时需均匀紧固夹紧砂轮的各个螺栓。

4.1.2.4为了识别砂轮上的缺陷,须对砂轮进行“声音检验”。

4.1.2.5砂轮在存放运输过程中需小心维护,防止碎裂。

4.1.2.6在试车前和每次砂轮新夹紧后,应该进行至少5分钟的试运转。

4.1.2.7无论何时更换砂轮,都必须清理掉砂轮保护罩内的磨屑。

4.1.2.8砂轮抗暴强度的安全系数为1.8。

4.2轧辊磨削量的预设定

4.2.1工作辊磨削量的预设定

4.2.1对正常下机的辊磨削量:

4.2.1.1轧机工作辊≥0.30mm,平整工作辊≥0.20mm

4.2.1.2对粘辊、勒辊要先将缺陷磨掉后再磨削0.30mm。

4.3支持辊磨削量的预设定

4.3.1轧机支持辊轧制25000吨磨削1.5mm。

4.3.2平整支持辊轧制35000吨磨削1mm。

4.4轧辊磨削规范

4.4.1粗磨

4.4.2精磨

4.5磨削操作的有关规定

4.5.1开车前要检查机床各部位的按钮零位是否可靠,测径器是否停在安全位置,各限位开关是否正常可靠,油位和油压是否符合要求,空转试车3へ5分钟,并检查停车按钮是否可靠。

4.5.2当待磨轧辊吊放在磨床颈架后,首先要检查辊身表面,如有缺陷应记入卡片,标明距离和角度,再轧辊末吊放在颈架前,须先调整好颈架及尾架的适当位置。

4.5.3按预编程序,操作砂轮探测器对轧辊在颈架位置进行出校后,用尾架顶针顶紧轧辊,然后根据辊身长度,调节好砂轮大滑架,纵向移动范围,注意仅使砂轮宽度的一半露出轧辊的两端。

4.5.4根据各机架凸度要求,在凸度调节盘上调节好凸度值。

4.5.5磨削按“粗磨、半精磨、精磨”三个程序进行。

4.5.6磨削时不准过大选用磨削进给量,防止出现工作烧伤现象,如出现过烧现象,应立即停止进给量或减少进给量,磨削时要随时注意磨削力在“电工率表”上的显示。

4.5.7磨削时不准许中途停刀,以免使轧辊辊形曲线不符。

4.5.8工作辊辊身锥度允许差为0.02mm,支持辊辊身锥度允许差为0.02mm。

5轧辊毛化

5.1毛化的目的及毛化辊种类

5.1.1毛化的目的和作用

毛化的轧辊使轧后带钢表面具有不同的粗糙度,作用有:板冲压性能,特别是深冲更有利。

5.1.1.2有利于喷漆和搪瓷处理。

5.1.1.3对镀锌带钢,使锌花均匀。

5.1.1.4减少和避免钢卷在热处理产生的粘结缺陷。

5.1.2毛化辊的种类

5.1.2.1四机架连轧机末架工作辊。

5.1.2.2单机架平整机工作辊。

5.2轧辊毛化的方法

5.2.1利用喷丸机对轧辊进行毛化。

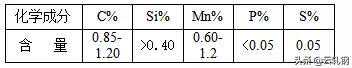

5.2.1.1喷丸粒的要求

工作辊喷丸使用一种带棱角的丸粒。

5.2.1.2化学成分:

5.2.1.3硬度:HRC56-60

5.2.1.4粒度:1.41.7

5.2.1.5喷丸规范

目前冷轧厂生产中是采用下列喷丸规范:

5.2.2利用激光毛化设备进行轧辊毛化

5.2.2.1粗糙度范围(Ra):1.0—4.0µm。

5.2.2.2坑径:100—180µm。

6四列圆锥辊子轴承

6.1型号及技术参数

四机架冷轧机和单机架平整机工作轴承均采用四列圆锥辊子轴承。

6.1.1轧机轴承型号:330661CG

尺寸:φ343.052/φ457.098X254mm.

6.1.2平整机轴承型号:330758AG

尺寸:φ304.902/φ412.648X266mm.

6.1.3工作辊轴承的润滑,采用油气润滑方式。

7油膜轴承

7.1型号及技术参数

油膜轴承四机架平整机

型号42"-9042"-90

其中:42"一支承辊径系列数,即支撑辊直径最小为42"。实际轧机最小辊径为φ1200mm,平整机最小辊径为φ1195mm

90—为长径L/D×100

L—轴承工作区长度

D—轴承工作柱面直径

四机架的油膜轴承为动静压,而平整机的油膜轴承为动压油膜轴承。

7.2油膜轴承的技术参数

四机架的最大轧制力为24000KN

静压油压为70-150Mpa

动压油压为0.7-1bar

平整机的最大轧制力为10000KN

动压油压为1-2.5bar

7.3润滑油的特性指标

7.3.1粘度:粘度采用ISO-粘度等级(国际表准化粘度)

1轧机:460CSt;

3轧机:320CSt

平整机:220CSt

更多精彩内容,尽在【云轧钢】公众号。