编辑|小姜胡侃

引言车齿加工作为一个高效的齿轮加工方法,已经成熟应用在圆柱直齿轮与圆柱斜齿轮的加工生产上。本文对面齿轮车齿加工原理进行分析。

根据面齿轮车齿加工原理,用DEFORM-3D仿真软件对滚轧成形的面齿轮进行车齿加工模拟仿真,对车齿加工中的切削力、应力以及切削温度进行分析。

设计正交实验对齿面变形进行分析,探明了不同加工参数组合对齿面变形的影响规律。利用响应曲面法,建立齿面变形的预测模型,对控制齿面变形有一定的参考意义;分析了车齿加工完成后产生的残余应力对齿面变形的影响情况。

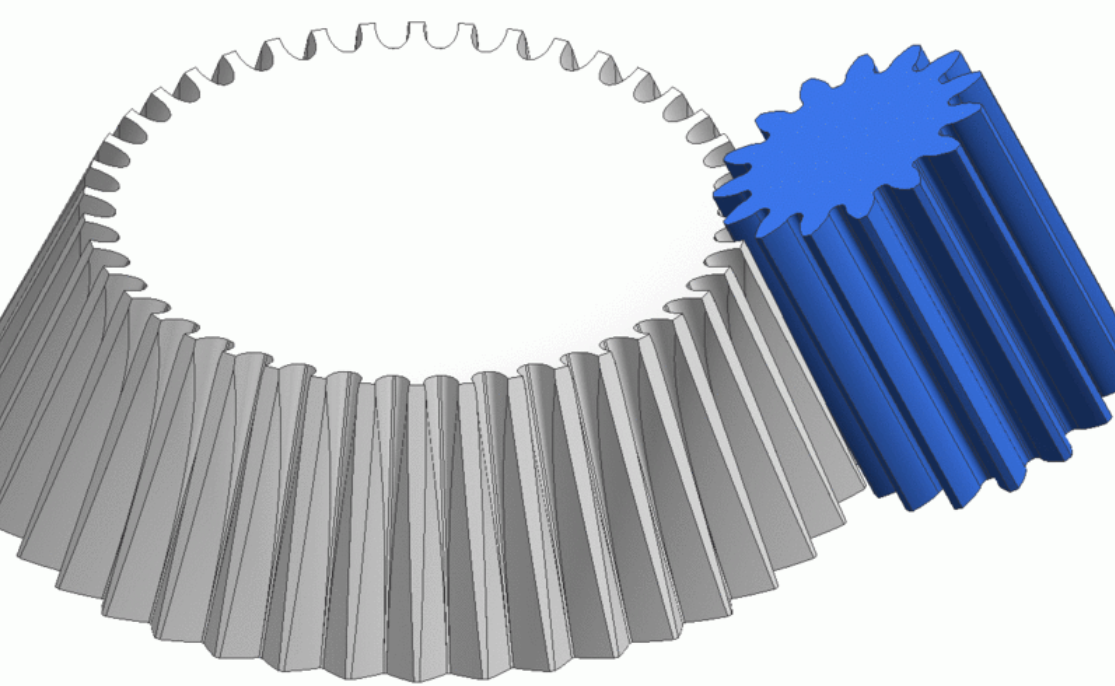

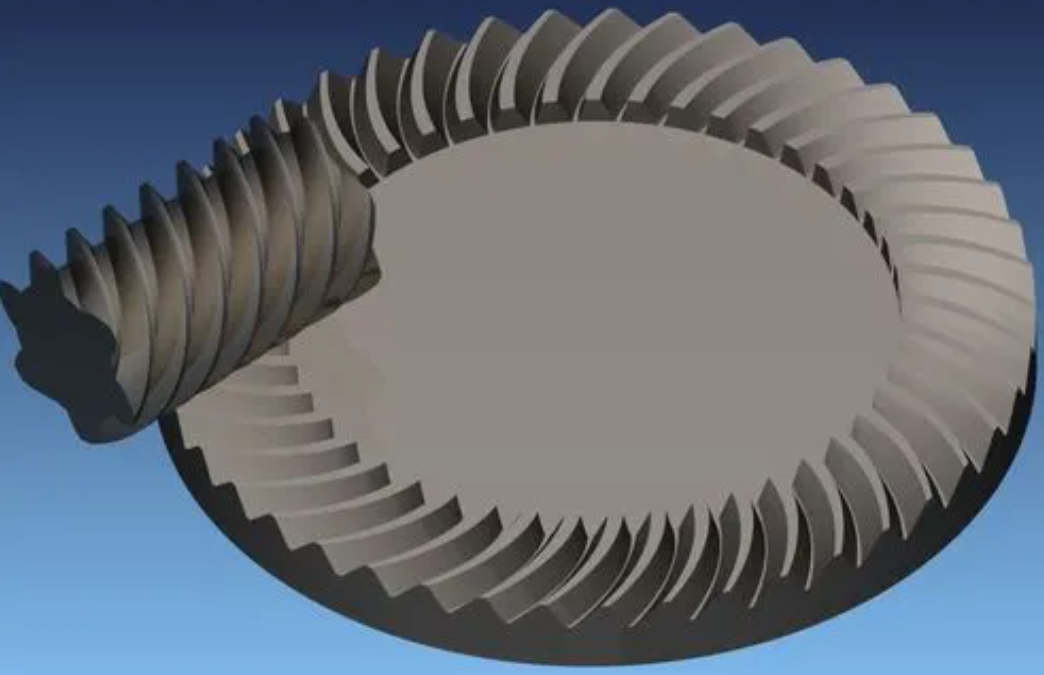

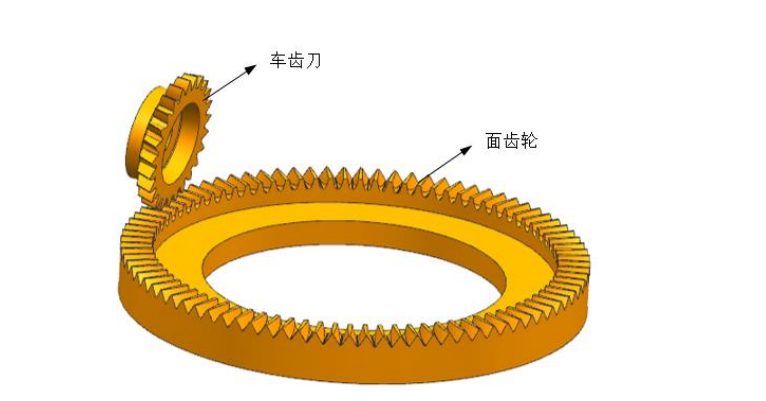

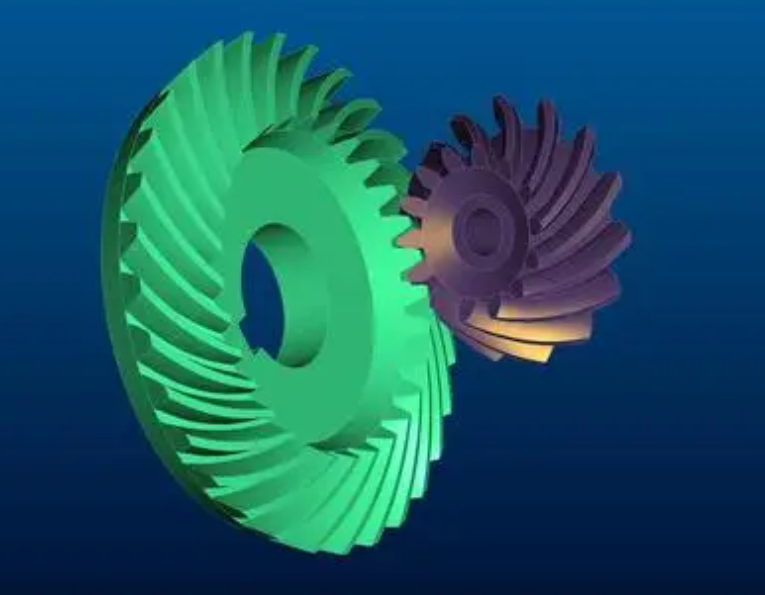

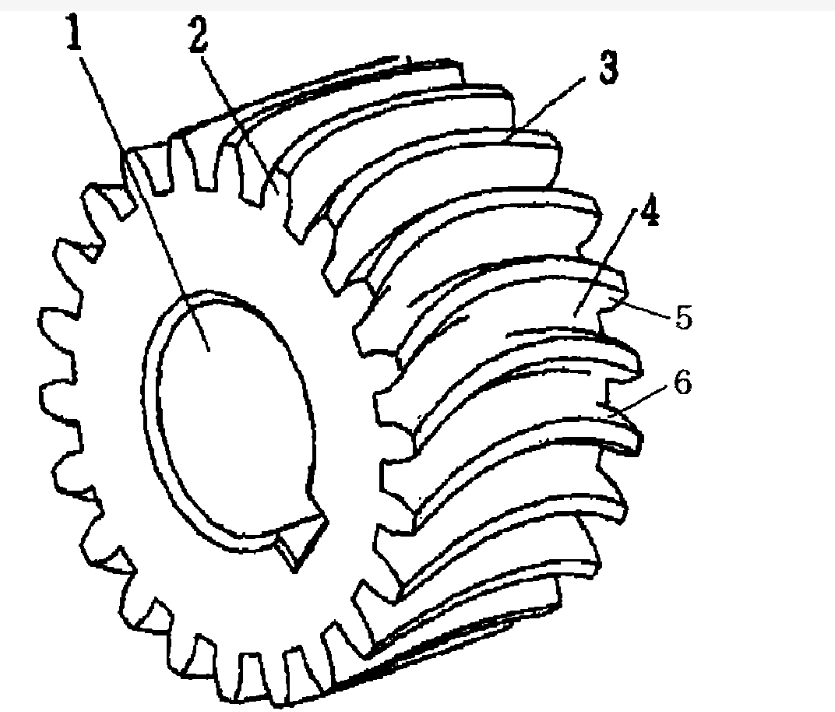

面齿轮车齿加工是一种高效的齿轮加工方法,车齿加工是以螺旋齿轮啮合原理为基础的,车齿刀的轴线与面齿轮的轴线是空间相交错的,轴夹角为90°。

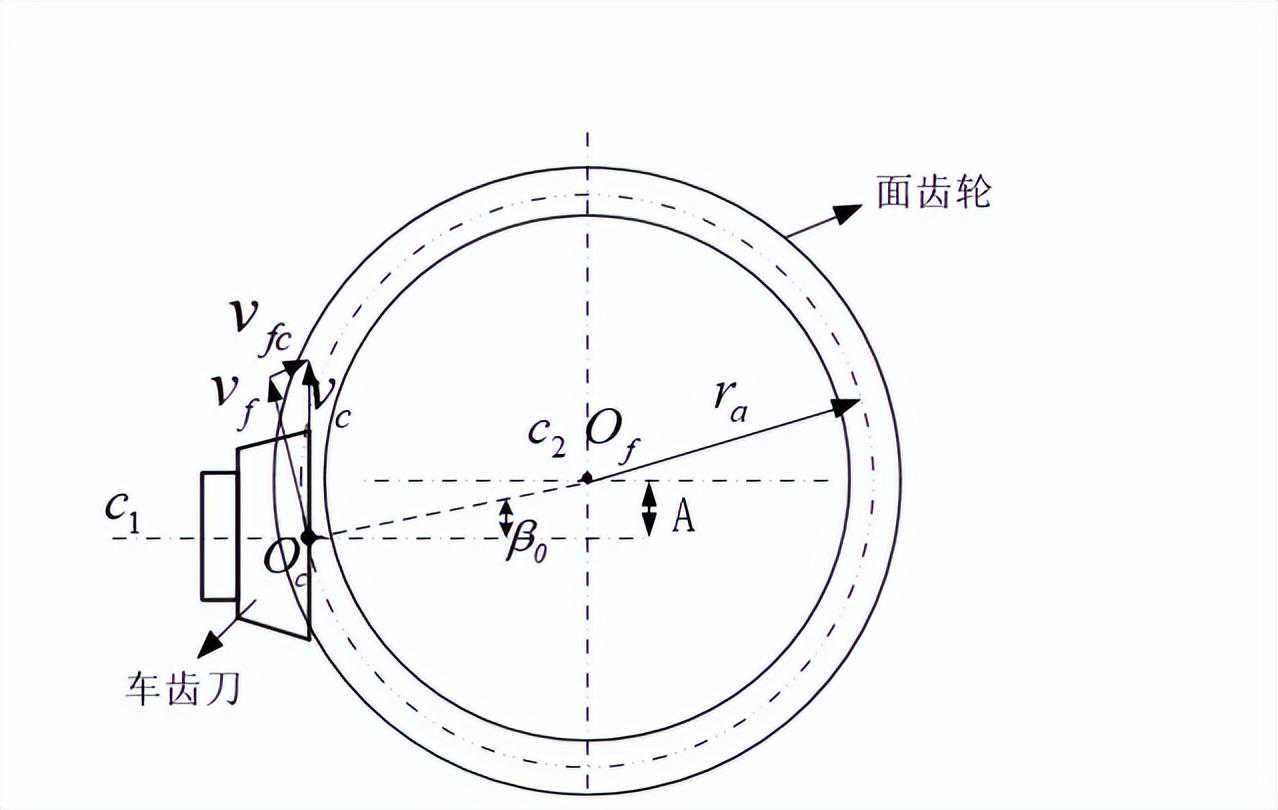

在车齿加工时,车齿刀和面齿轮按照相应的转速比,绕着自身的回转轴线进行运动,同时车齿刀向面齿轮轴心有一个进给运动,保证了连续的切削加工。车齿加工原理图下图所示。

在面齿轮车齿加工过程中,车齿刀每沿面齿轮轴向进给一次,车齿刀则对面齿轮整周轮齿表面进行展成加工一次。

车齿刀每次进给都沿着面齿轮的齿线方向,一般从面齿轮外端进入,内端退出,通过多次沿面齿轮轴向进给,即可达到设计齿深。

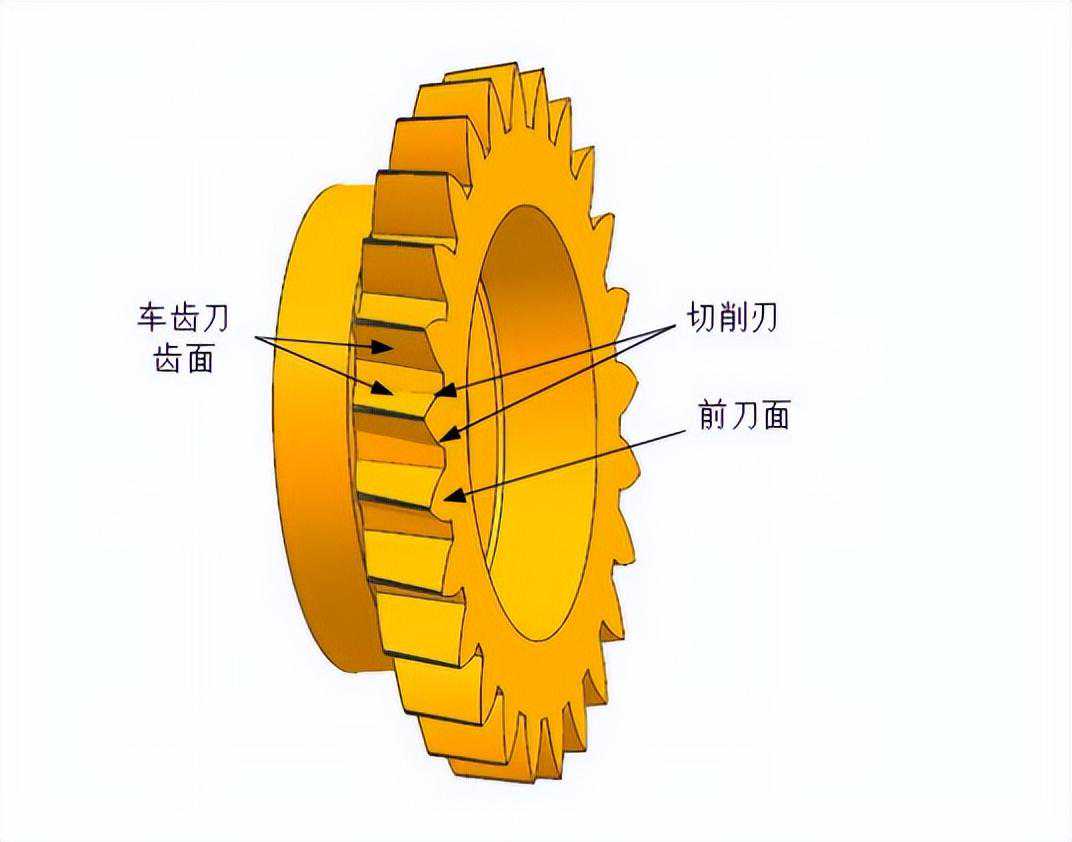

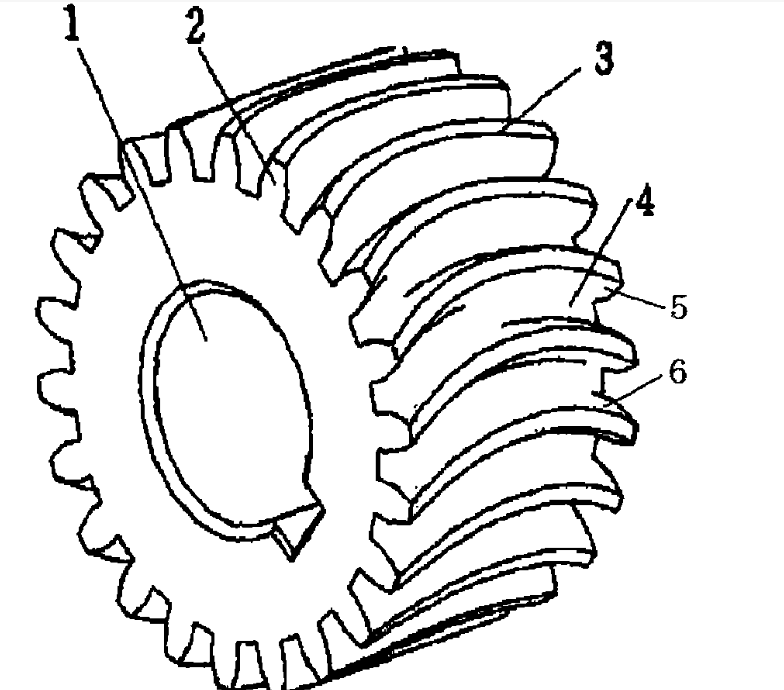

车齿刀模型是基于和面齿轮相啮合的圆柱齿轮设计参数得到的。

车齿刀的回转轴线与面齿轮的回转轴线始终保持着设定的轴交角值,两回转轴线公垂线方向为偏置调整方向,车齿刀和面齿轮应始终保持设定的转速比。

通过连续调整车齿刀的回转轴线和面齿轮的回转轴线在偏置距调整方向上的偏置距,同时使车齿刀沿其轴向进行进给运动。

这样可以使车齿刀的齿廓切削刃与面齿轮的齿廓在加工点处相切,并能沿着面齿轮的齿线方向进给,最终实现面齿轮展成车齿加工。

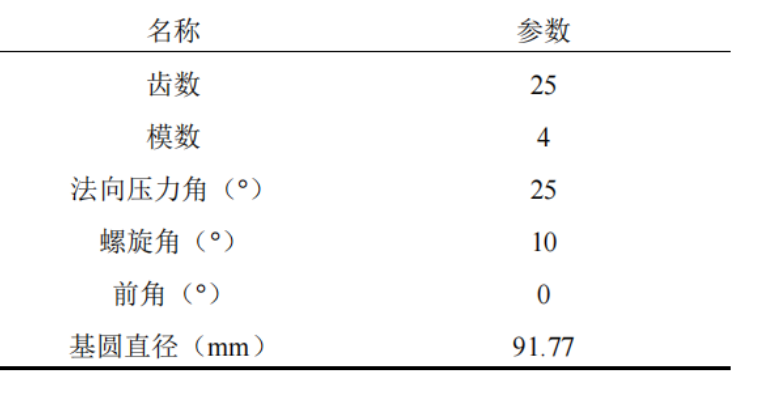

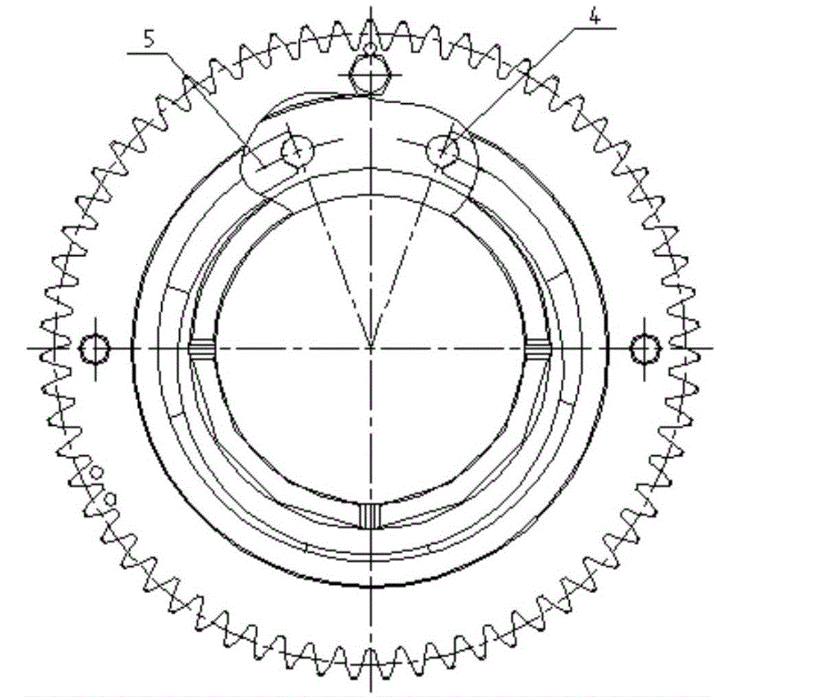

本文选择面齿轮模型参数如下:齿数为86,模数为4,法向压力角为25°,车齿刀基本参数如上表所示。

利用UG三维绘图软件建立车齿刀模型,如上图所示。将面齿轮三维模型与车齿刀模型进行装配,如下图所示。

由于仿真模型已经在UG三维绘图软件中建立,并且进行了定位,所以可以将车齿刀模型导出为.STL格式,再直接导入DEFORM-3D之中,对滚轧完成后的面齿轮模型进行车齿加工。

下图为面齿轮车齿加工模型图,为了节省计算时间,减少计算量,所以只取了面齿轮部分模型进行仿真,面齿轮材料选用的面齿轮坯料,设置为弹塑性体,车齿刀刀具以及夹具设置为刚体,不考虑其变形。

下图为网格局部细化图,仅对参与切削的面齿轮齿形部位进行网格细化,面齿轮其他部位自动划分,网格较为稀疏。

进行对象间接触关系的设置,设置车齿刀与待加工面齿轮之间的摩擦系数为0.3,待加工面齿轮与夹具之间的摩擦系数为0.7,热传系数为1N/(s·mm·℃),外部环境设置为20℃,热对流系数为0.02N/(s·mm·℃),从而使得切削的顺利进行。

在切削加工过程中,由于需要将金属从工件上分离,所以在车齿加工面齿轮时考虑切屑分离准则是很有必要的。

面齿轮车齿加工时,随着切削的进行,刀具开始对工件施加剪切挤压力,工件材料发生弹塑性变形,变形逐渐增大会发生硬化,接着产生裂纹,裂纹在刀具的挤压下逐渐增大,最终使得切屑从工件上分离下来。

切屑分离准则分为几何准则与物理准则。几何准则和网格划分中几何准则原理一样,工件的切削层和工件层之间设置一条标准线,当刀尖上的节点与标准线上代表切屑的节点的距离小于某个设定值时,认为切屑分离。

物理准则是通过判断一些特定的物理量是否达到了临界值,来确定切屑形成的标准的分离状态。

在DEFORM-3D软件分离准则分为三种,分别为缺省准则、流动应力准则和绝对压力准则。本例采用的是缺省准则,缺省准则是系统默认的准则,也是最常用的一种分离准则。

一、面齿轮车齿切削力分析

在车齿加工中,车齿刀与面齿轮之间的切削力是金属切削中的一个重要指标,切削力的就是指在刀具切削过程中,工件材料为抵抗刀具的切削作用而发生形变,当形变达到分离准则后会形成切屑,此时产生的力为切削力。

切削力的产生是多方面的,受多种因素的影响,主要因素有两个。

一是因为克服工件切削层与工件表层材料由于弹性及塑性形变而产生的抗力。

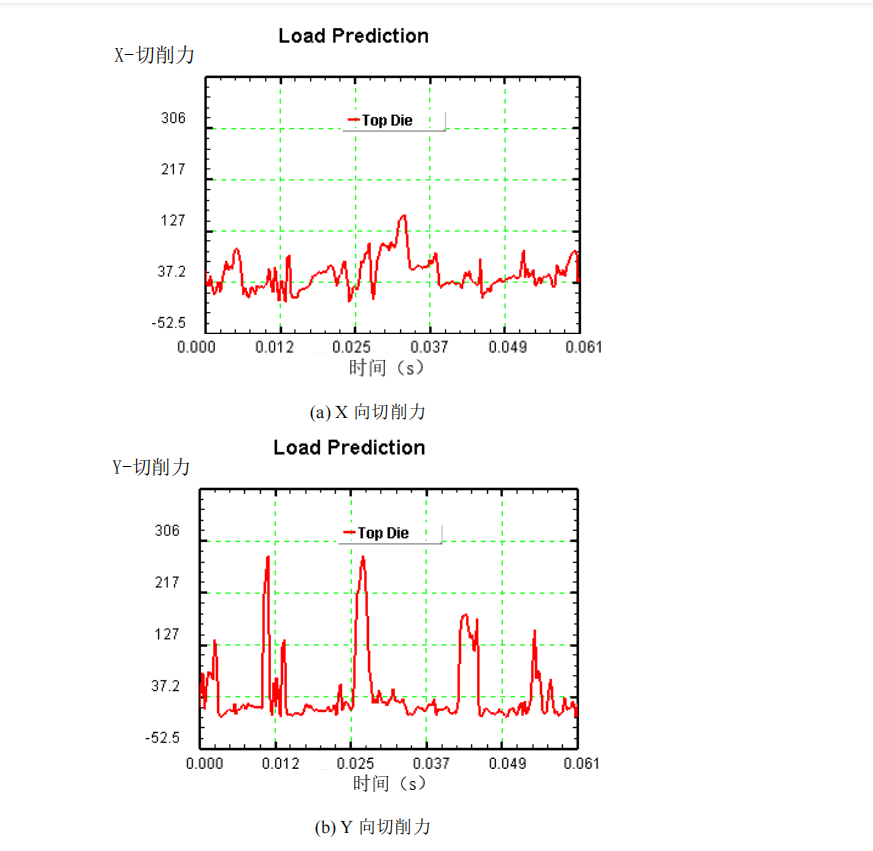

二是因为克服在切削过程中刀具前刀面与工件的切屑之间的摩擦力以及后刀面与已加工表面之间的摩擦力。车齿加工面齿轮的切削力如下图所示。

由上图面齿轮车齿加工切削力示意图可知,X、Y、Z三个方向切削力的变化呈现出一定的周期性变化。

当刀具刚切入工件进行切削时,切削力不大,随着切削的进行,切削层厚度逐渐增加,切削量的增大,切削力将会不断增大,直到车齿刀的切入刃完全切入,切出刃开始进行切削时。

切削的厚度将达到最大值,切削力也将达到最大值,随着切出刃的切削,切削厚度逐渐降低,切削力也逐渐下降,直到切削刃与工件不再接触,切削力降为最小,即完成了面齿轮的一个齿槽的加工。

二、面齿轮车齿应力分析

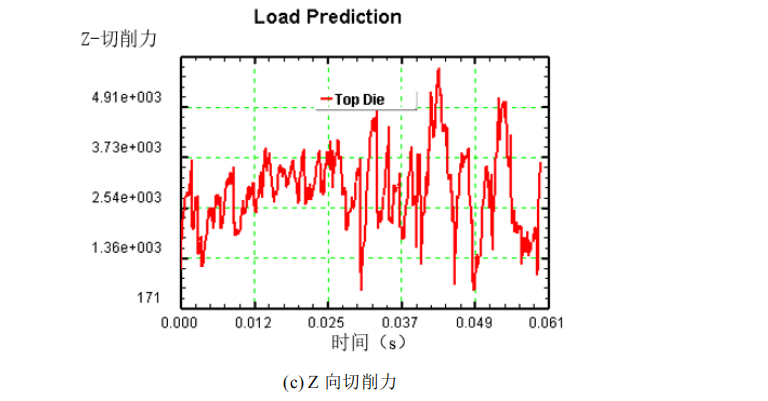

为了分析面齿轮车齿加工过程中应力的变化情况,如下图为车齿加工过程中的等效应力云图。从应力云图中可知,应力最大集中在刀具与工件接触部位。

在第一变形区,随着车齿刀与工件的相对运动,切削层的材料达到一定的屈服强度之后会产生滑移,直到与前刀面基本平行后滑移才停止。

因为在车齿过程中的切削层厚度是变化的,所以切入刃、切出刃和顶刃处产生的等效应力值也是不同的。整体来看应力分布从接触切削部位向外扩展,逐渐变小。

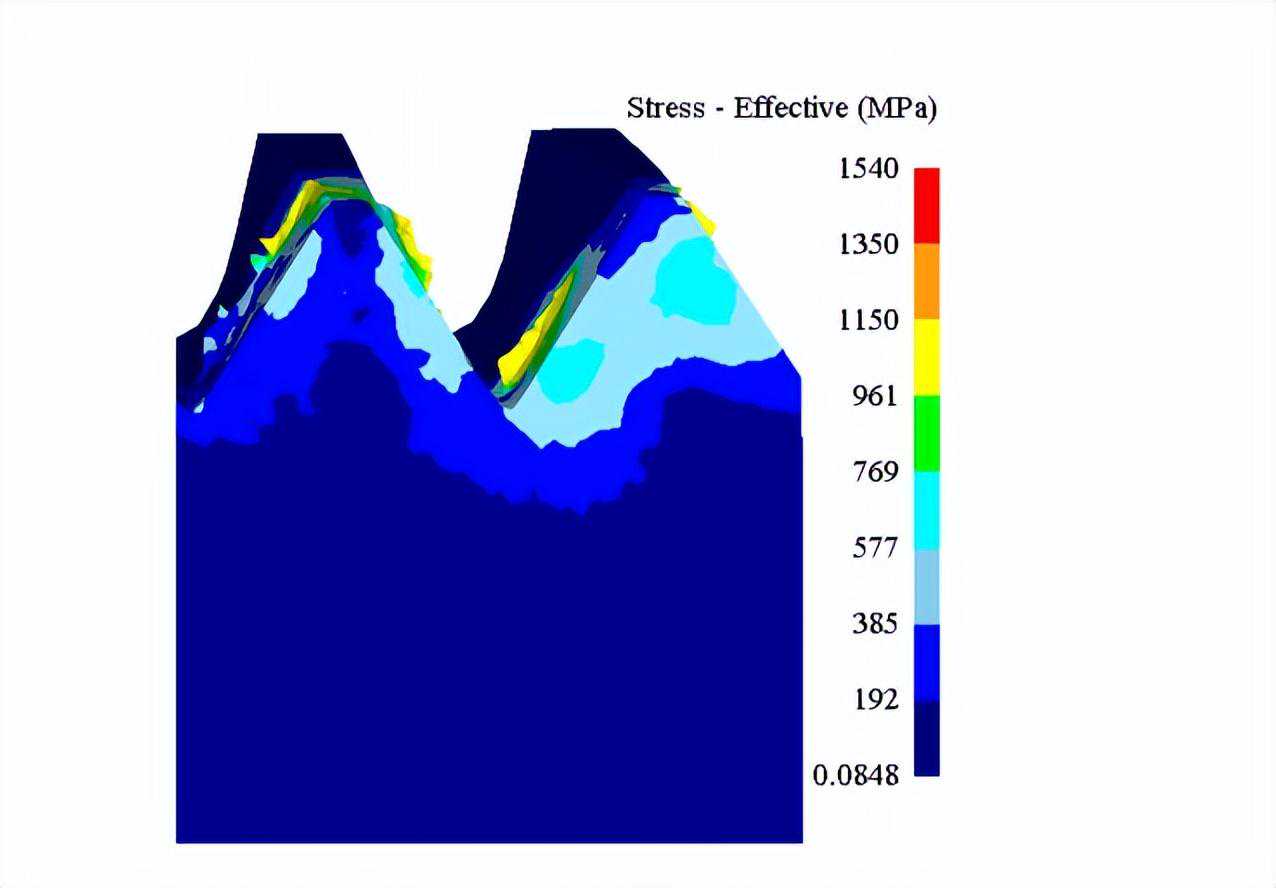

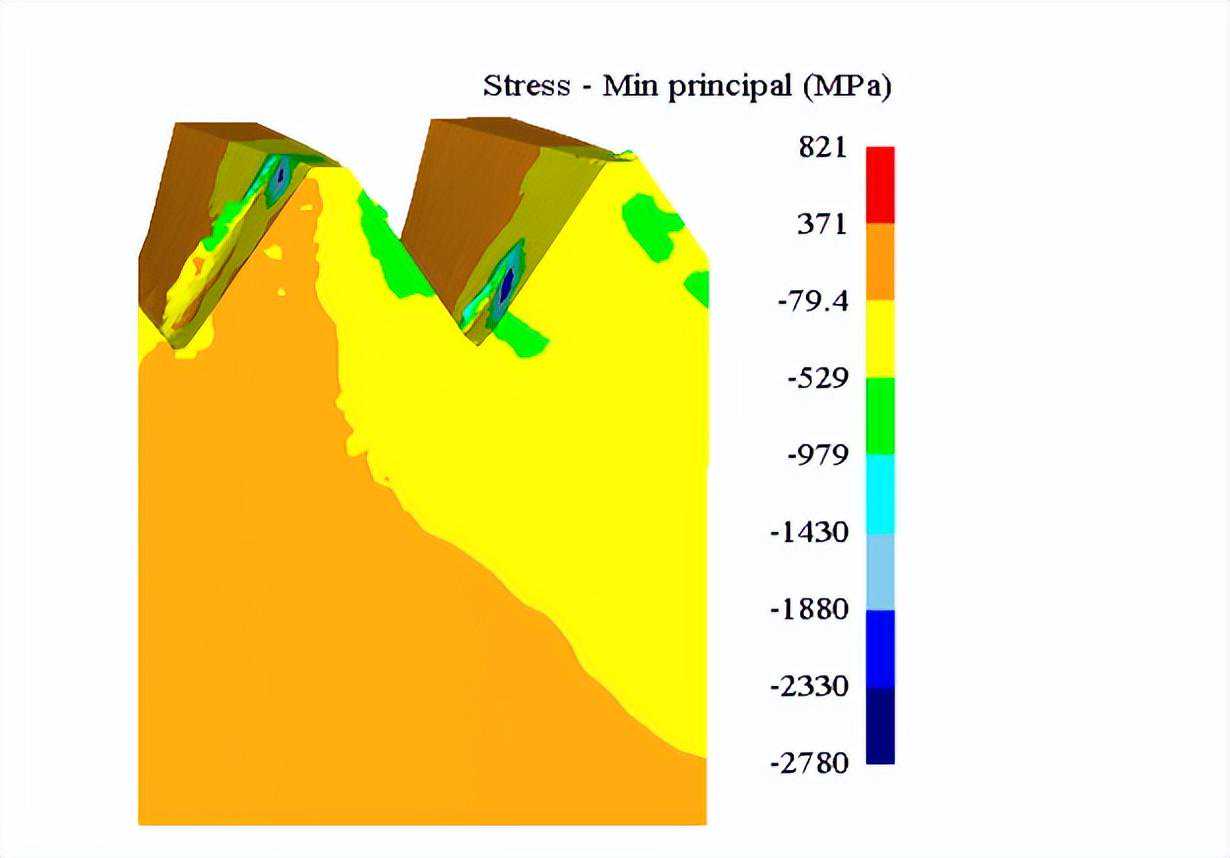

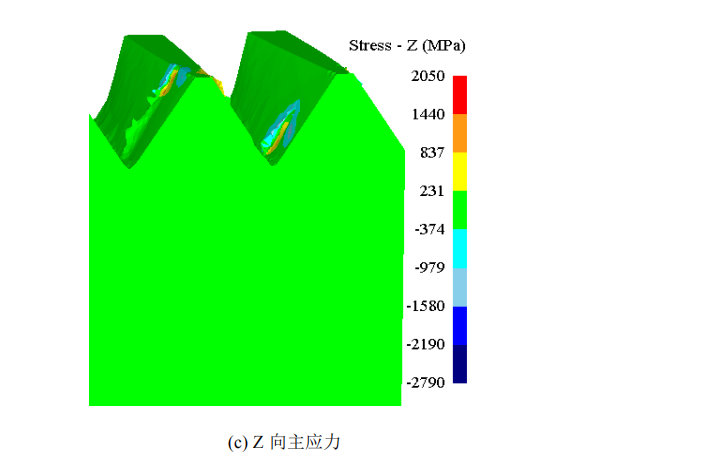

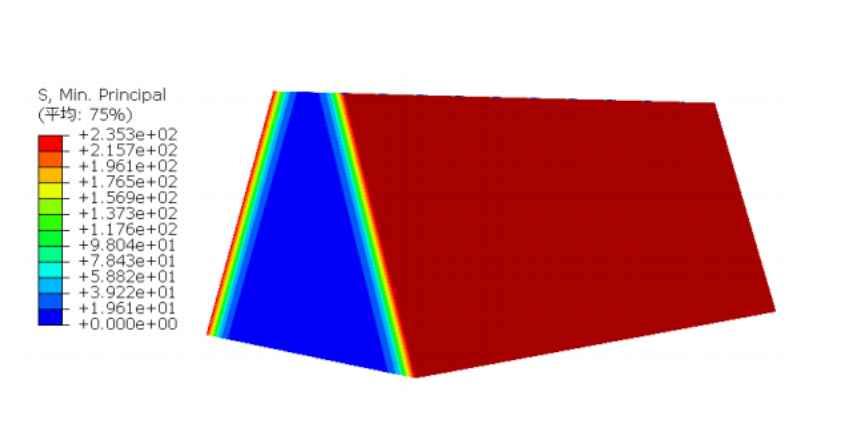

下图为车齿加工过程中的最小主应力云图,最小主应力出现在切削刃与材料接触部位,应力最大值为-2800MPa左右的压应力。

应力分布从接触部位向外扩展,多个切削接触部位产生的应力相互叠加,产生的应力分布状况相对复杂,从表层到基体的应力变化整体趋势是逐渐降低的。

下图为三向主应力云图,应力主要集中在切削区域,可以看出切削过程中的主应力分布变化情况也是由切削接触部位向外扩展,逐渐减小的趋势。

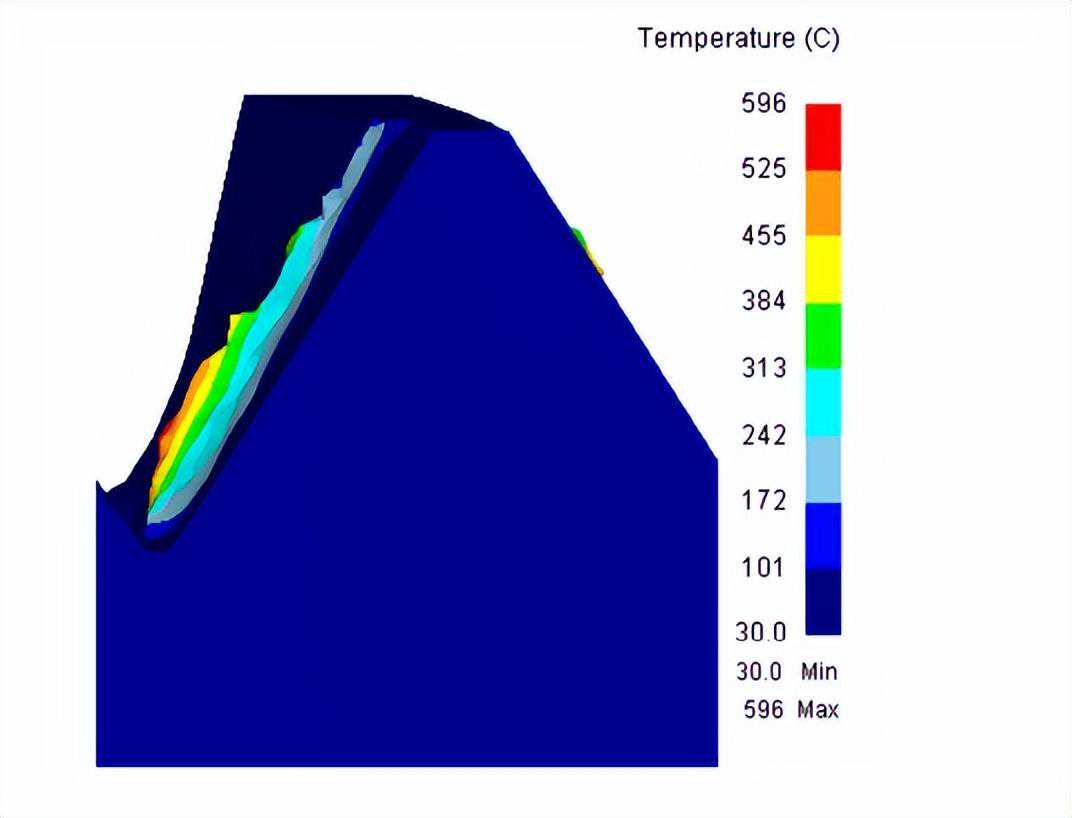

三、面齿轮车齿切削温度分析

一是切削层为抵抗金属发生弹性变形和塑性变形产生的热量,二是切屑与刀具前刀面、后刀面和工件本身相接触因摩擦作用而产生的摩擦热,切削热的产生使得切削区域的温度较高。

切削热的传导主要由切屑、刀具、工件和周围介质传导出去,其中切屑将带走大部分的切屑热。

上图为面齿轮车齿加工时面齿轮上切削温度的分布情况,由图可知,切削的最高温度区域集中在车齿刀与工件接触的地方,在接触区域主要发生了工件的塑性变形以及接触摩擦。

随着切削的进行,切屑逐渐产生,切屑与刀具之间的相对滑动速度最大,并且通过切屑温度的分布可以看出,切屑部分的温度最高,同时切屑也将带走大量的切削热。

一、面齿轮齿面变形值的提取

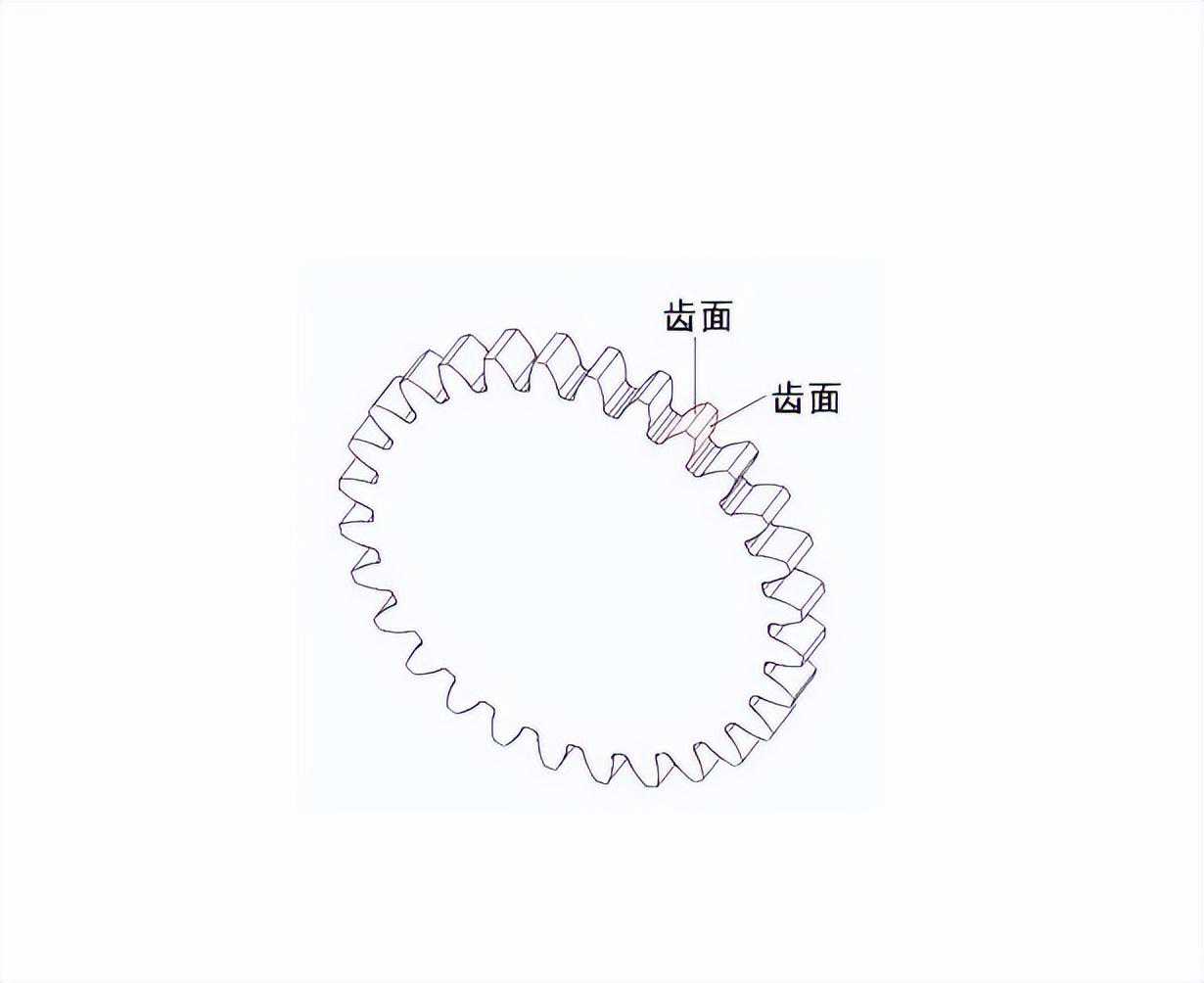

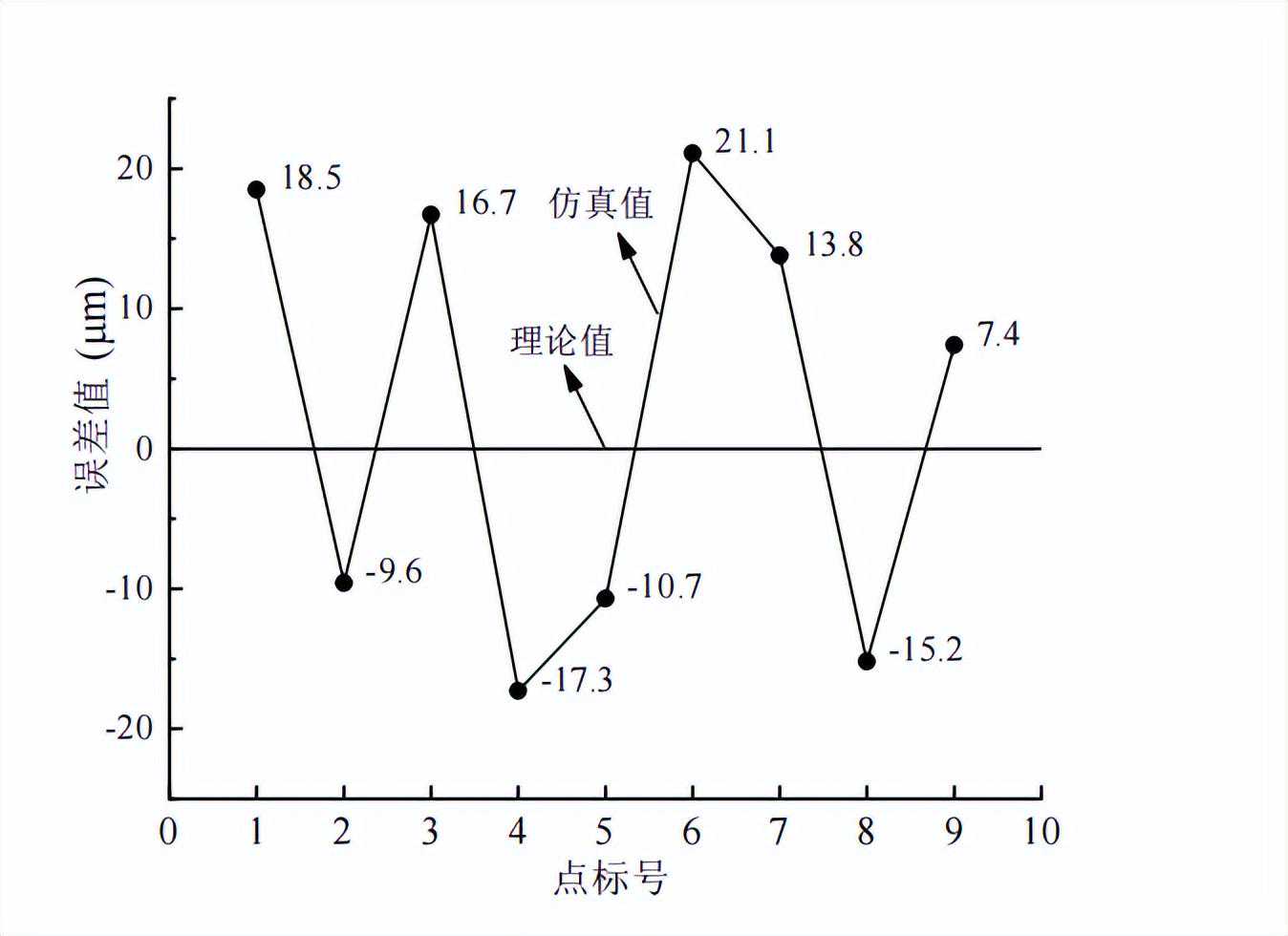

为了对车齿加工后面齿轮齿面变形进行分析,提取面齿轮车齿加工后,齿面上过齿高中点的一个齿线上九个点的坐标值,得到仿真值与理论值的偏差值,作为车齿加工后齿面的变值。

下图为提取的齿高中点上一条齿线上的九个点的理论值与仿真值的误差分布情况,从图中可以看出理论值与仿真值的偏差在一定范围内波动,找到9个点中的最大误差值作为齿面的变形值,所以该齿面的变形值为21.1μm。

正交试验设计及结果分析

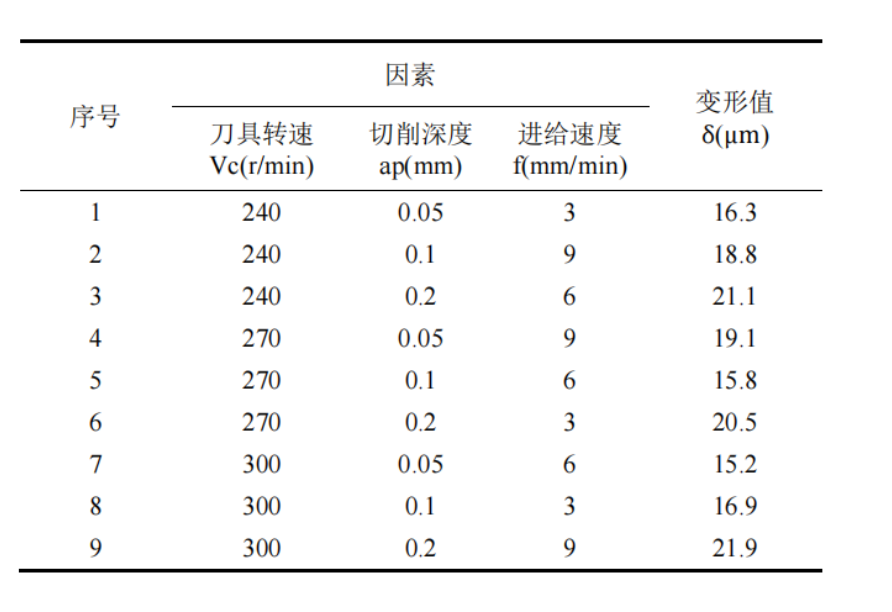

本文采用正交实验法对加工参数进行组合仿真,在切削加工中主要参数有车齿刀转速、切削深度(背吃刀量)和进给速度,这三个参数对车齿加工面齿轮的齿面变形有着重要的影响,所以本文采用3因素3水平的正交试验组合,选取的因素及水平如下表所示。

基于DEFORM-3D软件对不同车齿加工参数组合进行有限元模拟仿真试验,得到各个加工参数下的齿面变形结果,如下表所示。

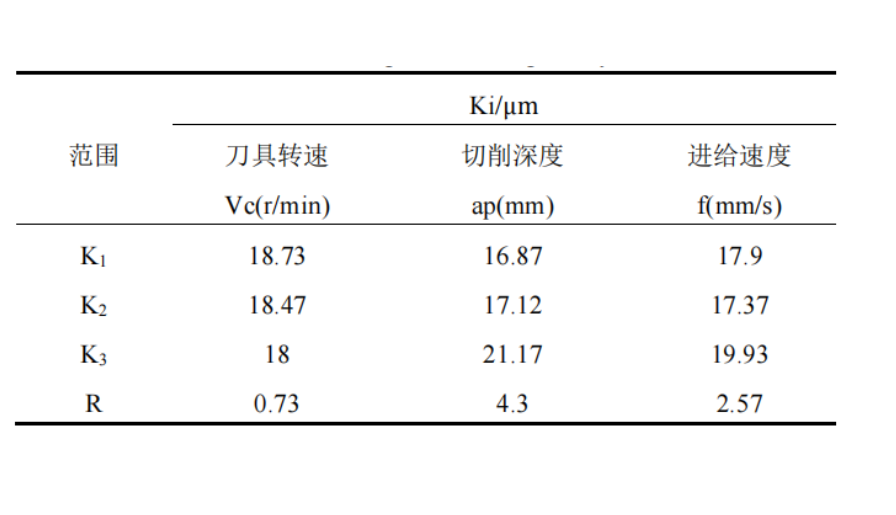

为了更好的获得加工参数对齿面变形的影响规律,对齿面变形值进行极差分析,极差分析表如下表所示。

由上表可知,极差R值的大小代表了该因素对齿面变形值的影响程度,极差R值越大代表该因素对齿面变形的影响程度越大,越小对齿面变形的影响程度越小。

从表上可知,刀具转速、切削深度和进给速度这三个因素的极差R值不同,所以对齿面变形的影响程度也是不同的,各因素的影响程度为切削深度进给速度刀具转速。

所以切削深度对齿面变形影响最大,进给速度次之,刀具转速对齿面变形影响最小。

一、残余应力的获取与加载

残余应力的产生主要来自于三个方面:

1.由机械应力引起的残余应力。

机加工完成后,随着刀具产生的切削力的消失,工件里层金属弹性变形部分逐渐开始发生弹性变形,有要恢复到原来状态的趋势,但是受到表层金属的阻碍,使得产生一定的应力状态;

2.热应力引起的残余应力。

由于切削过程中刀具与工件之间的摩擦产生了大量的摩擦热,切削完成后,工件要进行降温,由于降温过程中表层和里层之间有一定的温度差,导致工件表层产生一定的应力分布;

3.相变引起的残余应力。

由于刀具与工件之间摩擦力的作用,使得工件表层温度较高,超过了材料的相变温度,导致材料的组织形态转变为奥氏体,冷却后变成马氏体,由于马氏体和奥氏体存在体积差,使得工件表层产生一定的应力状态。

本文研究的是在机械应力和热应力耦合作用下的残余应力,对相变引起的残余应力不考虑。

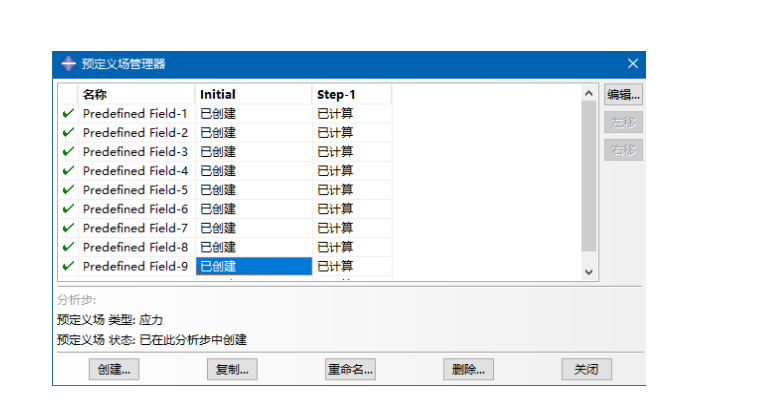

ABAQUS仿真软件是一款强大的有限元仿真软件,本文利用ABAQUS中的静力学仿真分析模块,对工件施加预应力,使工件内部应力重新分布,达到一个新的应力平衡状态,从而可以分析工件的变形情况。

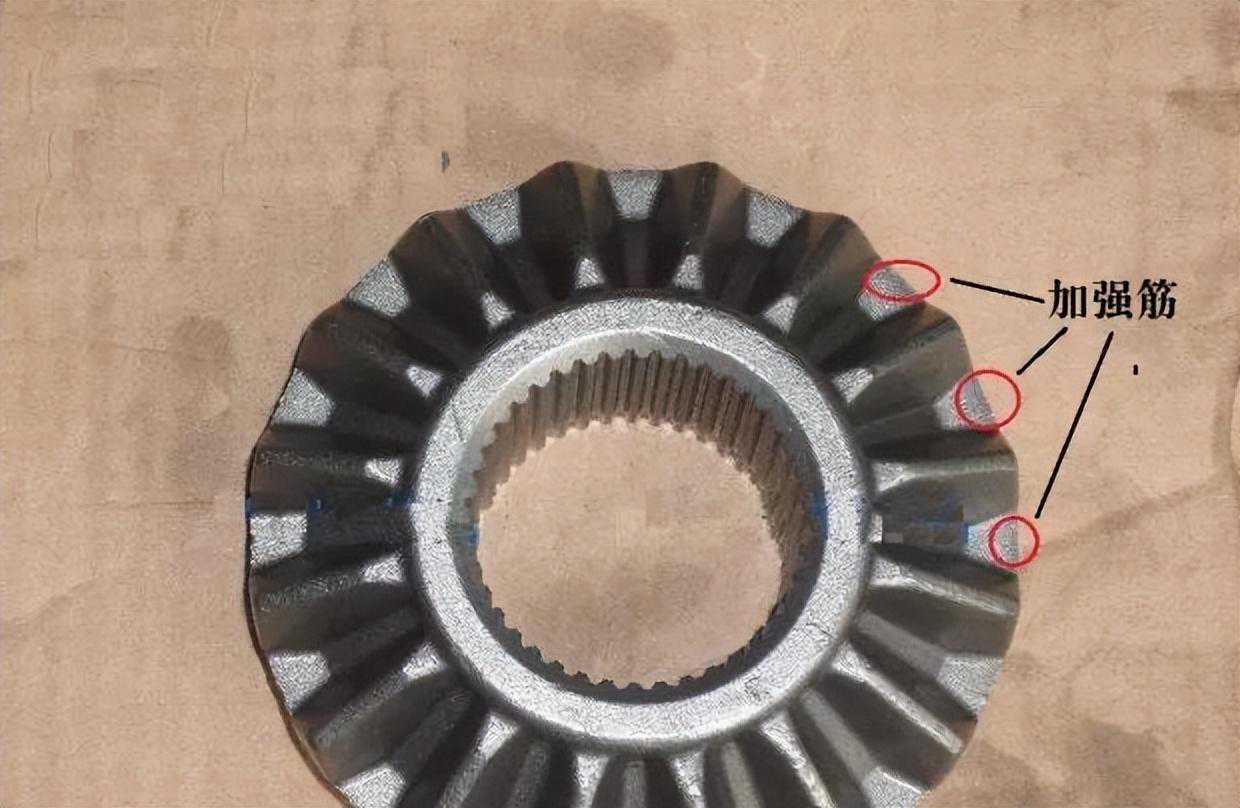

面齿轮车齿加工完成后,面齿轮表面会产生一定的残余应力,在车齿加工完成后的齿面上沿层深每隔0.2mm提取出X、Y、Z、XY、YZ、ZX六个方向的应力值,共计提取10层的残余应力数据。

将提取的数据以预应力的形式,分层加载在面齿轮单个轮齿模型之中,加载过程如上图所示,对两侧齿面残余应力加载完成后如下图所示。

二、残余应力变形分析

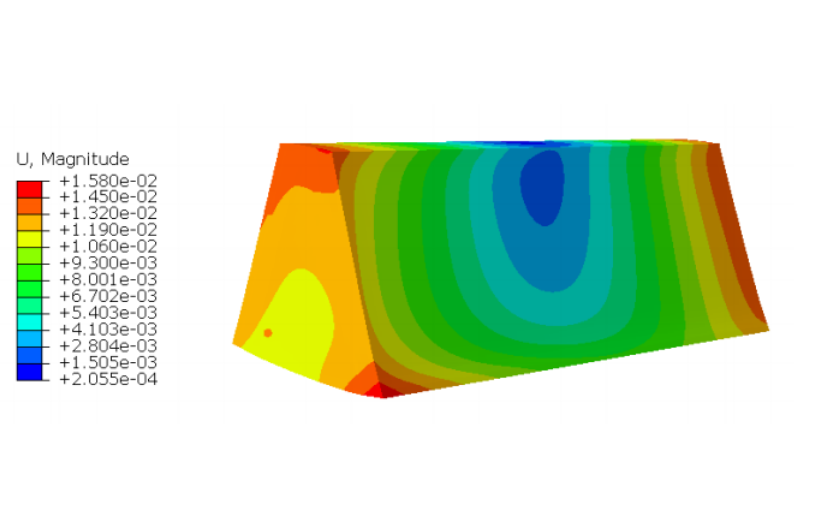

对齿轮加载的残余应力经过静力学仿真分析之后,会达到一种新的应力平衡状态,这个过程齿轮内部的应力分布会发生变化,齿面因残余应力的重新分布发生了一定的变形,变形结果如下图所示。

由上图可知,面齿轮单齿整体发生了变形现象,最大变形量发生在齿轮边缘处,最大变形值约为15.8μm。

因为在仿真过程中并未对工件进行约束,目的是让其发生自由变形与恢复,所以边缘的变形值大于中心的变形值,说明该仿真方法具有可行性与仿真结果具有一定是合理性。

将车齿加工的加工参数组合应力值进行提取、加载,分析产生的变形值。

对比发现,各向的残余应力值越大,因残余应力重新分布产生的变形值也就越大,所以在切削加工中应该尽可能的控制残余应力的产生,降低切削深度,减少切削热的产生,能减小残余应力的值。

所以加工过程中可以多道次加工,从而降低残余应力的值;进给速度的变化也会使得残余应力发生变化,进给速度降低会适当的减少残余应力的产生。

车齿刀转速的增加会使残余应力适当的降低,并且相对于切削深度和进给速度影响效果较小。

综上所述,在车齿加工中合适的参数范围内,应尽量的减小切削深度,适当降低进给速度,尽量的提高车齿刀转速,这样才能减少加工完成后因残余应力导致的变形发生。

笔者观点笔者认为为了减小面齿轮车齿加工后的变形,应采取合适的加工参数,控制切削深度、降低进给速度,适当提高车齿刀转速,以减小残余应力的值。

此外,通过多道次加工和控制切削热的产生,也能有效降低残余应力对变形的影响。

参考文献

[1]张广,张丰收,靳园园,等.面齿轮加工进展综述[J].机械传动,2021。

[2]朱如鹏.面齿轮传动的啮合特性研究[D].南京:南京航空航天大学,2000。

[3]郭辉,赵宁,方宗德,等.基于接触有限元的面齿轮传动弯曲强度研究[J].航空动力学

报。

[4]姬存强,魏冰阳,邓效忠,等.正交面齿轮的设计与插齿加工试验[J].机械传动,2010。

[5]董凯.基于Y3150E滚齿加工直齿面齿轮的齿面检测研究[D].锦州,辽宁工业大学,

2015。