文编|兰亭

目前针对克林贝格摆线锥齿轮的研究大多是在AMK铣齿机的框架内进行的,为了更深入地分析克林贝格摆线锥齿轮的啮合和传动性能以及齿形特点,需要先对AMK铣齿机的铣齿加工原理进行仔细的分析。

克林贝格公司生产的AMK系列和KNC系列铣齿机采用了连续分度双面铣齿展成法,可以加工摆线齿螺旋锥齿轮和准双曲面齿轮,这些铣齿机的刀轴不倾斜,且某些型号还可以用于硬齿面的刮削加工。

此外,克林贝格公司还生产了WNC-30和WNC-40型全数控磨齿机,这些磨齿机配备了双磨头,可使用不同尺寸的砂轮磨削轮齿的凹面和凸面,这些磨齿机可以高效地磨削各种规格的齿轮,具有广泛的应用领域。

AMK、KNC型铣齿机克林贝格公司推出了多种型号的切齿机床,以满足不同精度等级、多种规格尺寸、软硬齿面等摆线齿螺旋锥齿轮的加工需求,其中包括AMK250、AMK400、AMK635、AMK855、AMK1602等型号。

这些AMK系列铣齿机床可加工的模数范围为mn=1~35mm,最大加工外径为2000mm,这些机床都是按单元组合系统设计制造而成,只需要选择适当的装配组件和工具,就可以满足某种专门生产的需求。

各型号切齿机床的齿轮传动链都采用了基本相同的设计,并配备有必要的加工程序,提供了范围较宽的可实行无级变速的切削速度和进给速度,这种设计使得操作人员可以根据具体的加工需求进行调整,从而获得更高的加工效率和更优质的加工结果。

KNC型铣齿机是一种全自动数控铣齿机,机床与微型计算机相连,微型计算机可以精确计算齿轮的几何参数以及刀具和铣齿工艺参数,通过显示器,操作人员可以进行齿面接触区的修正。

此外,KNC型铣齿机还能够自动换刀和装卸工件,这种机床生产效率高,同时具有较大的灵活性,可以与其他加工和测量设备联网,实现自动化生产线的构建,提高整个生产线的效率和准确性。

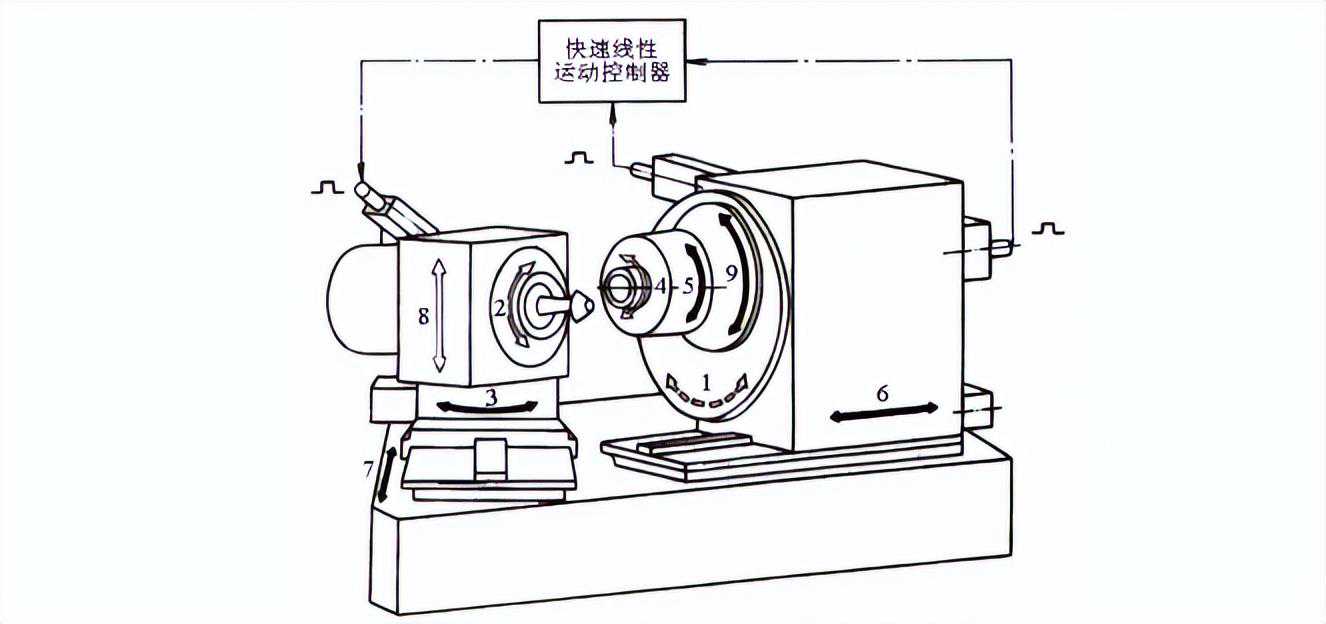

铣齿机调整参数KNC-40、KNC-60型全自动铣齿机的9个主要参数,这些参数由微机控制,在这些机床上,微机控制系统可以精确计算齿轮的几何参数和刀具铣齿工艺参数,从而实现自动化铣齿加工。

这些参数包括加工程序、铣齿速度、铣刀前进速度、铣刀后退速度、铣齿深度、铣刀直径、铣刀长度、铣刀角度和轮齿旋转速度,通过微机控制系统的调整,可以精确控制轮坯和刀具之间的相对位置和相对运动,从而获得高精度的铣齿加工效果。

相比之下,AMK型铣齿机没有微机控制系统,需要操作人员手动调整这9个参数,以确定轮坯和刀具的相对位置和相对运动,这种机床的铣齿加工过程相对较为繁琐,需要更多的人工干预和调整,因此其加工效率和精度相对较低。

在AMK型铣齿机中,刀盘和轮坯之间的相对运动是通过分度交换齿轮比T来实现的,该比例是根据刀齿组数z0和被加工齿轮齿数z来确定的。

这种传动链中的分度交换齿轮比T能够确保当刀盘旋转一组齿时,冠轮和轮坯都会旋转一个齿,从而实现连续分度,这种连续分度的方式具有高精度和高稳定性,能够确保加工出的齿轮质量符合要求。

在使用展成法铣齿时,需要确定摇台的展成起始和终止角度,在AMK型铣齿机中,通过调整差动交换齿轮比WK,将摇台的转动按一定的关系附加到冠轮和轮坯上,形成展成运动,从而实现展成进给运动。

这种展成运动的方式能够确保铣齿加工的精度和质量,并且可以满足不同的加工需求。

在进行粗铣无展成切入铣齿时,需要确定切入摇台的角度,这种摇台角度的确定是根据特定的加工要求和切削条件来确定的,操作人员需要根据实际情况进行调整,以确保铣齿加工的效率和质量。

在铣齿加工中,切入进给X可以控制切入深度,对于模数较大的齿轮,为了保证铣齿的质量和精度,一般会先锁住摇台,采用切入进给连续分度铣齿法开槽,然后再采用展成法进行精密铣齿加工。

在开槽过程中,通过调整切入进给X的大小和连续分度铣齿法的参数,可以实现切削深度的控制和分度加工的精度控制,在开槽完成后,再通过切换展成进给模式,进行精密的铣齿加工,从而获得更高的加工精度和质量,这种加工方式能够满足不同精度要求的齿轮加工需求。

在铣齿加工中,刀盘的位置是通过调整偏心盘V的角度τ来确定的,具体来说,通过调整偏心盘V的角度τ,可以确定刀位Md,即内刀盘轴线与摇台轴线之间的距离。

此外,通过调整E,可以确定刀盘的安装角度∆M,从而确定外刀盘和刀盘回转中心之间的偏距,这些参数的调整可以通过机床上的调整装置和相关的控制程序来实现。

在调整刀盘位置时,需要根据具体的加工要求和切削条件进行调整,以确保铣齿加工的精度和质量,这些调整可以通过实际加工试验和参数优化来完成,从而获得最佳的加工效果。

在铣齿加工中,轮坯的位置是通过调整C来确定的,具体来说,通过调整C,可以确定轮坯的安装角度δM,此外,通过调整Y,可以确定轮位,即轮坯的位置,通过调整Z,可以确定轮坯的垂直位置,这些参数的调整可以通过机床上的调整装置和相关的控制程序来实现。

另外在调整轮坯位置时,需要根据具体的加工要求和切削条件进行调整,以确保铣齿加工的精度和质量,这些调整可以通过实际加工试验和参数优化来完成,从而获得最佳的加工效果。

铣齿刀具克林贝格制铣刀盘通常分为多种类型,包括整体尖齿刀盘、镶有圆盘刀齿的镶齿刀盘、双层刀盘、双层万能刀盘和硬齿面刮削刀盘等,其中,双层万能刀盘左旋刀齿结构可以分为内切刀盘和外切刀盘两部分。

内切刀盘上安装有内切刃刀片,用来切削齿轮的凸齿面;外切刀盘上安装有外切刃刀片,用来切削齿轮的凹齿面,内切刀片和外切刀片之间相隔安装,并且相邻刀片之间的平均等分角度为180°/z0,其中z0为刀齿组数,通常为4或5,一般取z0=5。

在双层万能刀盘中,上层内刀盘上安装有精切内刀和粗切中内刀;下层外刀盘2上安装有粗切中外刀和精切外刀。

加工左旋齿轮时,需要使用逆时针回转的左旋刀盘;加工右旋齿轮时,需要使用顺时针回转的右旋刀盘,这种双层万能刀盘结构可以适应不同类型的齿轮加工需求,具有较高的加工效率和加工质量。

在安装双层万能刀盘时,内刀盘通常固定在铣齿机主轴上,而外刀盘则通过十字滑块与铣齿机主轴连接。

外刀盘可以与内刀盘同步回转,也可以通过调整回转轴心与内刀盘回转轴心的偏距来改变内外刀盘的发生圆半径,从而使齿轮副的啮合呈现鼓形齿接触,通过调整偏距的大小,可以改变鼓形修正量,从而达到调整修正齿面接触区的目的。

这种安装方式可以使铣齿加工更加精确和高效,同时还可以通过调整偏距的大小来满足不同齿轮副的加工要求,此外,这种双层万能刀盘结构还具有较高的稳定性和可靠性,可以满足多种不同的铣齿加工需求。

在克林贝格系列刀盘中,刀齿节点被视为刀盘的度量基准,刀齿组数、节点处的名义刀盘半径、刀齿模数以及节点至刀顶的距离1.25被视为标准值,通常选择接近这个标准值的数值。

这是因为双曲面传动啮合理论可以导出一般锥齿轮传动的基本共式,准双曲面齿轮传动啮合理论是建立在以参考点为基础的啮合理论上的,根据两个齿轮的相对位置和相对运动,选择一个最佳的参考点M,可以形成一对分锥面,作为准双曲面齿轮几何设计的基础。

根据两个齿面在参考点P0处的啮合情况,可以形成齿轮副分锥面,为了实现这个过程,可以选择一个最优的参考点。

然后通过过点M的唯一一条直线,同时与两轴线K1和M作垂直于啮合平面T的切平面,以及与分度平面T相交于O'的方式来确定齿轮的几何特征。

由于刀齿刃磨后引起的刀盘半径差,可以通过调整刀齿的垫片来进行补偿,这种方法可以有效地提高克林贝格系列刀盘的加工精度和可靠性,以满足不同齿轮副的加工需求。

齿轮传动啮合理论分析齿轮传动主要包括平行轴传动、相交轴传动和相错轴传动三种形式,在这些传动形式中,准双曲面齿轮传动是最一般的传动形式,因此可以从准双曲面传动理论出发推导出一般锥齿轮传动的基本计算公式。

准双曲面齿轮传动理论建立在以参考点为基础的啮合理论上,通过选择最佳的参考点M,可以形成一对分锥面,作为准双曲面齿轮几何设计的基础,根据两个齿面在参考点P0处的啮合情况,可以形成齿轮副分锥面,从而确定齿轮传动的几何特征。

不同类型的齿轮副需要采用不同的传动形式和计算公式,例如,在锥齿轮传动中,需要根据齿轮的几何特征和啮合情况,采用相应的计算公式来计算模数、齿数、压力角、齿距等参数,通过这些参数的计算和优化,可以实现锥齿轮传动的高效、稳定和可靠运行。

准双曲面齿轮传动啮合理论是建立在以参考点为基础的啮合理论上,根据两个齿轮的相对位置和相对运动,可以选择一个最佳的参考点M,形成一对分锥面,作为准双曲面齿轮几何设计的基础。

可以根据不同的齿轮副的几何特征和运动状态,选择合适的参考点M,并通过分析两个齿面在参考点M处的啮合情况,确定分锥面的几何参数,通过这些参数的计算和优化,可以得到齿轮传动的基本公式,从而实现齿轮传动的高效、稳定和可靠运行。

笔者认为随着科学技术的不断进步,现代机械工业正朝着大型化、自动化、高强度、高性能的方向发展,在这个背景下,齿轮工业作为机械工业的重要组成部分,也在不断发展壮大。

为了满足各个领域对齿轮的需求,大功率、高啮合性能、高速重载、运转平稳、噪声低的齿轮以及高质量的硬齿面工业通用齿轮已经成为齿轮工业发展的重要方向。

传统的直齿锥齿轮和斜齿锥齿轮已经不能满足现代机械工业对齿轮的要求,在很多大型设备,特别是一些高速重载传动装置中,直齿锥齿轮和斜齿锥齿轮正逐渐被性能更加优越的螺旋锥齿轮所替代。

这是因为螺旋锥齿轮具有更好的啮合性能、更高的传动效率、更平稳的运转以及更低的噪声水平等优点,因此在现代机械工业中应用越来越广泛。