台式钻床,其动力靠皮带轮传递,转速的大小同样是靠皮带轮调整的,目前在国内外市场上制造销售使用的皮带轮式各种台钻,均系用塔型皮带轮调整转速。而台式钻床的操作过程是在需要调换转速的时候,先将工作中的台式钻床停止,然后将皮带罩给打开,松开电机和皮带。为了实现台式钻床降速或者升速的目的,要将皮带从一个槽转移到另一个槽里。

然后固定好电机,将皮带张紧,最后将皮带罩盖好,调速就完成了。这种调速的过程操作复杂,生产效率低,并且极不安全。根据车间现有的台式钻床进行改造使其可以实现无极调速,从而提高工作效率,保障学生操作时的安全系数,使车间工作井然有序。

结构改进及工作原理为了能够把可调速电机准确固定在带罩里,本设计做了一块支撑板。钻头旋转为主运动,钻头的轴向移动为进给运动,和其它钻床比较来说,加工精度较低。此次经改造的钻床工作原理是通过齿轮变速箱里面齿轮的变速将电机的旋转运动转换为齿条的直线运动。

主要就是电机在做动力,最后再通过用皮带传动来带动变速箱,在钻床的套筒上有齿条,主轴就是装在套筒里面,从而做到变速箱由齿轮经过多级变速之后将它的动力传递给主轴从而作为旋转动力来转动。

建立模型和仿真以及加工组装台钻实体的绘制选用PRO/E绘图软件,用CAXA来进行仿真

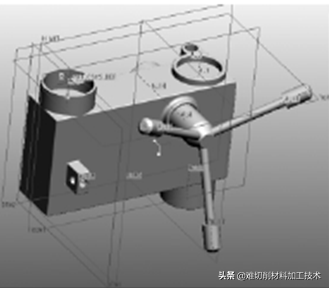

如图1所示,这是台钻没有改动时候的内部结构,只有一个塔型带轮,是要进行改造的,换成同步带轮。显然这个保护罩是无法支撑一个电机的,所以选择增加一个支撑板,为调速器和电机的安装提供合适的位置。

图1带罩内部结构

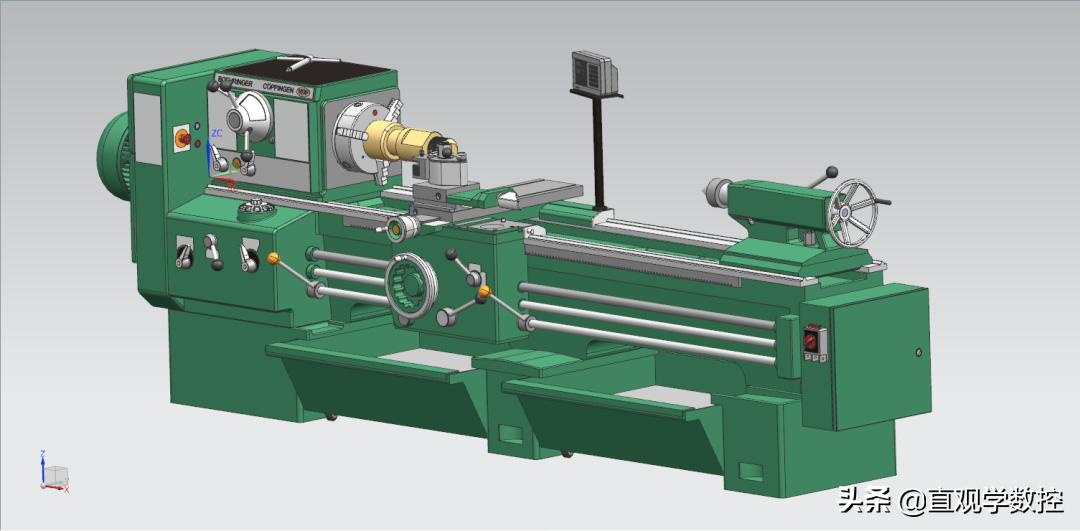

图2底座示意图

机座的实体造型图2的底座示意图,首先打开Pro/E这个软件,进入界面之后按“ctrl+N”快速创建,选择“零件”,然后选择“实体”进入绘图界面。第一步选择“拉伸”,通过“放置”“定义”来选择基准平面,绘制一个293×185的矩形,拉伸高度为41mm,然后上面的倒角为35,下面的两个倒角为16,为了让他看起来效果好一些,分别给它们倒圆角,圆角尺寸为3。接下来是“拉伸”,拉伸的位置是固定件周围的区域。“抽壳”这个当然是面对的底部。

然后是“拉伸”,那个圆柱小凸台,在圆柱小凸台上面画一个小圆,实行阵列,在画图的过程中用的最多的就是拉伸、抽壳、阵列、反向拉伸、倒角。

主轴箱的实体造型与改造

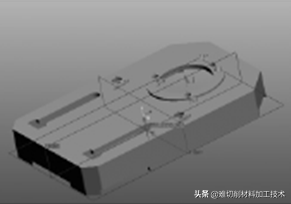

图3主轴箱造型

图4加装支架图

主轴箱如图3所示,这里改变的地方有两个,如图4所示的是装了一个小的支撑板,用来支撑调速器,因为下面原本不怎么平整,所以就手动用锉刀把它磨平,之后用手枪钻在上面打了两个直径6mm的孔,然后手动攻螺纹。

小的支撑板刚开始也是自己做了一个,后来发现原料有点太软,会影响使用,所以之后又换了一块。如图5所示,从图中主轴箱可以看出,正在切除的地方,原本是固定电机的,但是现在不需要了,把调速器放在这里,因为这两个多余的在工作中带来不便,在允许的情况下进行切除处理。

图5去除材料

图6进行钻孔加工

同步带轮的实体造型与安装如图6所示,这里用普车进行的钻孔加工,同步轮正在进行孔加工,钻头一开始选用的是20MM的,不至于孔太大,然后用铰刀进行扩孔,两个孔都是同样的方法加工出来的。因为电机的轴径和主轴轴径不一样,电机轴径是22mm,主轴的轴径是27mm,而且两个同步轮的外径也是不一样的,我选择的40mm和60mm的。因为要获得更高转速比,装在电机上面的同步轮,我选择装60mm的。这样可以提升速度。如图7所示,可以看出同步轮上的孔,这个是用来固定同步轮的。

这个孔在加工的时候是在台式钻床上加工的,比较方便一些,加工的是一个通孔。孔加工,用的手用丝锥来进行的螺纹加工。小螺丝自己也是有些小改变,原本是十字的螺丝,这里用角向机把它的头部去掉,然后调整合适的长度,然后开了个一字槽,这里真的有点难控制,用角向机做的一字槽,安装后如图8所示。

图7同步轮安装

图8安装后效果图

结语改造后装置具有成本地、结构简单、对工人技术要求不高、无噪声等特点,在现有机构上进行改进的一种创新机构设计,所改造机器能广泛的应用于学校车间和企业实际加工,具有很大的前景。装置能够实现自动化,而且操作简便、安全。