1主题内容与适用范围

本标准规定了出口人造石的检验方法。

本标准适用于以石料,不饱和聚酯树脂或水泥为主要原料,经搅拌混合,真空加压,振荡成形、固化、锯磨、切割等工序加工而成的人造石板材的检验。

2引用标准

GB/T9056-2004钢直尺

QB/T2443-2011钢卷尺

JJG116-1983平尺检定规程

GB609290角尺

GB/T22523-2008水泥强度试验用标准砂

GB/T191-2008包装储运图示标志

3取样

样品是在完成出口包装后按每批随机抽取,抽取数量为该批板材块数的1%〜3%,最多不超过50块,最少不少于10块。

4检验

4.1量具及仪器

4.1.1钢直尺、钢卷尺:其精度应符合GB/T9056-2004和QB/T2443-2011的规定。

4.1.2钢平尺:其精度应符合JJG116中的规定。

4.1.3钢角尺:其精度应符合GB/T6092-2021的规定。

4.1.4塞尺:精度应符合GB/T22523-2008的规定。

4.1.5光电光泽计:SS—75型、SS—92型或其他性能相同的光电光泽计。

4.2规格尺寸检验

用钢尺或钢卷尺对板长和厚度进行测量。

4.3平度检验

将钢板平尺紧贴在被检面的对角线和两对边,用塞尺测量尺面与板间的空隙,以最大空隙的塞尺读数为平面平度偏差,读数准确至0.1mm。

4.4角度检验

当板材的宽度<400mni时,将钢制乎角尺的长边紧贴板面长边,使其短边接触板的短边。两边的空隙用塞尺测量,塞尺片的读数为板材角度偏差,读数准确至0.Imino当板材的宽度N400mm时,将钢制平角尺的短边紧贴版面的短边,使其长边接触板的长边,两长边的空隙用塞尺测量,塞尺片的读数为板材角度偏差,读数准确至0.1mm。

4.5外观检验

4.5.1棱角缺陷、裂纹检验:用钢尺或钢卷尺测量。

4.5.2砂眼、划痕检验:检验人员距板材1.5m处目测。

4.6色调与花纹检验

4.6.1将该品种的样板与一批量的板材并列设在地面上,检验人员距1.5m处目测。

4.6.2配套产品按部位进行适配,检验人员距产品1.5m处目测。

4.7光泽度检验

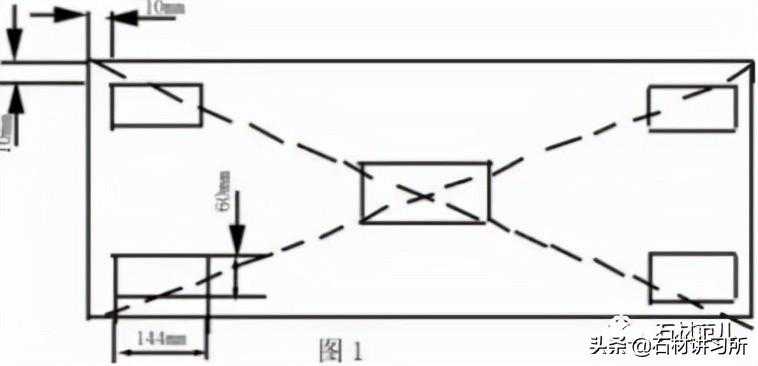

用SS—75型或SS-82型光电光泽计所测定的光泽度为标准,或选定样板标准进行对比测试,不论板材大小,至少测定五个规定部位,即板材中心及四个角,如图1所示。测头应距板边10皿,测头底面尺寸为144mm×60mm。计算所测板材测定部位上光泽度的算术平均值(取小数点后一位有效数)作为该板材的光泽度。计算全部抽验板材光泽度的平均值,作为该批板材的光泽度。

4.8物理一力学性能检验

4.8.1试件制备

试件制备可按图2所示,在离板边50mm之内用锯切割或其他磨研方法制成试件,但不得用锤击凿切。试样表面应清洁、平整、无裂纹。

4.8.2试验环境:温度20±5°C,相对湿度为70%。

4.8.3抗折强度

4.8.3.1试件

试件尺寸:160mm×80mm×H(板材厚度,mm)。C

试件数量:每组5个。

4.8.3.2试验步骤

4.8.3.2.1在做干态抗折试验强度前,试样经105±2C干燥24h作干燥预处理。

4.8.3.2.2在做湿态抗折强度试验前,试样置于20±5°C的水中浸水48h作浸水预处理。

4.8.3.2.3试验在任何一种可做抗折强度试验的试验机上进行,试验机的加荷速度应是恒速、可调,负荷值应从每级表盘满量程的20%〜80%之间读取,示值的允许误差在±1%之内。

4.8.3.2.4用游标卡尺测量试件宽(B)与厚(H)的尺寸,准确至0.1mm。

4.8.3.2.5将试件磨光面向上简支于试验机的两个支点上,支点跨距(L)为140mni。

4.8.3.2.6开动机器使加荷力点通过跨距中心线。以50±5N/s的速度均匀加荷,直至试件破坏,记下破坏时的荷重P(N),精确至整数。

4.8.3.3试验结果

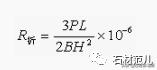

抗折强度R折按式(1)计算:

式中:P-试件的破坏荷重,N:

L—支点跨距(0.14m):

B—试件断面宽,m;

H—试件断面厚,mo

计算一组试样的算术平均值为试验结果。

4.8.4抗压强度

4.8.4.1试件

a.试件尺寸:50mm×50mm×50mm厚度不够50mm时,可用多块试件叠加到50mm)。

b.试件数量:每组5个。

c.试件上下两个受力面必须研磨成平面,并保持互相平行。

4.8.4.2试验步骤

4.8.4.2.1在做干态抗压强度试验前,试样经105±2°C干燥24h作干燥预处理。

4.8.4.2.2在做湿态抗压强度试验前,试样置于20±5°C的水中浸水48h作浸水预处理。

4.8.4.2.3试验在任何一种可做抗压强度试验的试验机上进行,试验机的速度应是恒速、可调,压缩负荷值应在试验机每级表盘满量程的20%〜80%之间读取,示值的允许误差在±2%之内。

4.8.4.2.4用游标卡尺测量试件横断面上下相翎的两条边长,准确至0.5mm,计算横断面积(A),精确到0.5mm2o

4.8.4.2.5将试件放入试验机压板之间的中心位置上,开动试验机,以每秒1.0〜1.6MPa的速度均匀加荷,直至试件破坏,记下破坏时的负荷重P。

4.8.4.3试验结果

抗压强度R压按式(2)计算:

式中:P—试件破坏时的荷重,N;

A—试件的横断面积,皿2。

计算一组试样的算术平均值为试验结果。

4.8.5吸水率

4.8.5.1试件及测试设备

a.试件尺寸:70mm×70mm×H(板材厚度,mm),表面光滑。

b.用200g〜0.4mg,5级天平。

4.8.5.2试验步骤

将试件放在105±2°C的恒温箱中烘干24h后,在室温冷却30mino称量(咬),准确至0.02g«

将试件浸入温度为20±5°C的过滤水或蒸儒水中,浸泡48h,将试件取出,用稍湿润而能吸水的布抹干表面,称量(吨),准确至0.02g»

4.8.5.3试验结果

吸水率A(%)按式⑶计算:

式中:m1一试件浸泡后抹去表面水分的重量,g;

㎡一试件经烘干后的重量,g。

计算吸水率取二位有效数。

以一组试件吸水率的算术平均值为试验结果。

4.8.6密度

4.8.6.1试件及设备

a.试件尺寸:70mm×70mm×10mm,如在同一试件中进行吸水率和密度试验,则在吸水率试验完后进行。

试件数量:每组3件。

—0.4级天平。

4.8.6.2试验步骤

将试件放在105±2°C的烘箱干燥24h后,在室温冷却30min后,称量(A),准确至0.02g。然后将试件放入温度为20±5C的过滤水或蒸儒水中,至少浸泡1h,以试件表面不再产生气泡为止,取出抹干表面水分,称量(B),准确至0.02g,然后再放入预先称重的水容器中,浸水5min,连同容器,称出试件在水中的重量(C)。

4.8.6.3试验结果

密度按式(4)计算:

式中:A—干试件重量,g:

B—浸水后表面抹干的试件在空气中重量,g;

C—浸水后试件在水中的重量,g。

计算结果取小数点后二位,以一组试样的算术平均值为试验结果。

4.8.7线性热膨胀系数

4.8.7.1试件及测量设备

a.试件尺寸:250mm×20mm×H,H为板材厚度(10〜30mm),测量精确至0.01mm。

试件数量:每组5个。

b.符合JC/T313-2009标准的比长仪和铜质测量钉头,测量精确度为0.01mm。

C.恒温箱:可加热到205C,温度波动不大于±1.5°C。

4.8.7.2试验步骤

放置试件于恒温箱中,恒温105±2°C,恒温时间至少16h,直至试件长度不再变化。

取出试件,冷却至室温,用环氧树脂粘固二个铜销在试件两端制成试棒。

将试棒放置20±3°C的恒温室中恒温2h,在20±3°C的环境中用比长仪测量每个试棒的长度。

把测量后的试棒放入恒温箱中,加热到100°C,取出立即测量,测量在4s内完成。

4.8.7.3试验结果

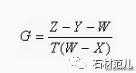

计算公式如式(5):

式中:G—线性热膨胀系数:

Z—高温下试棒长度,mm:

YTH销膨胀长度,mm,Y=X・T・K:

K—铜销每度(°C)线性热膨胀系数:

W—试棒在低温下的长度,mm;

T—温差,(100C一室温);

X—:个铜销在低温下的长度,皿。

计算一组试样的算术平均值为试验结果。

4.8.8磨损度

4.8.8.1试件及测试设备

a.试件尺寸:100mm×100mm×lomm。

试件数量;编号相同的产品为一组。每组试件的数量为3块。

b.试验设备及工具:PEI耐磨仪或其他同等性能的耐磨仪。110±5°C的恒温箱,感量为0.001g天平。

c.磨料:直径5皿钢珠70g,直径3mm钢珠52.5g,直径2mm钢珠48.75g,直径1mm钢珠8.75g,白色熔融氧化粉3g,蒸馏水20mL°

4.8.8.2试验步骤

清洗干净试件,然后在温度为110±5°C的恒温箱内干燥至恒温(干燥时间约为2h以上),称量(Oil)o

将试件光滑的工作面朝上,用带有橡胶密封圈的夹具夹紧在PEI仪器上,通过夹具上部的孔加入磨料,封孔。

开动仪器,使试样连续转动3000转。

取出试样,用水冲净,检查表面有无裂纹等缺陷,然后在恒温箱内干燥至恒重(110±5°C),取出后称量(m2),准确至㎏。

4.8.8.3试验结果

每个试件的磨损度按式(6)计算:

式中:W-试件的磨损度,g/cm2;

UH—试件磨损前的重量,g:m2—试件磨损后的重量,g:

S—试件磨损面积,cm2。

以一组试件磨损度的平均值为试验结果。

4.8.9耐冲击力4.8.9.1试件及工具,a,试件尺寸:250mm×250mm×(≥lO)mm。

试件数量:每组3件。

b.装有水泥强度试验用标准砂(GB178)的砂箱,砂层厚10cm以上,并轻工压实砂面。

实心钢球一个。

4.8.9.2试验步骤

将试件磨光面向上,平放于砂箱的砂面上,从试件中央上面,用一个1kg实心钢球,按表1的高度让钢球自由落下,然后检查有无裂开等不正常现象。

表1

人造石板材种类

钢球落下高度,cm

树脂型

30

水泥型

40

4.8.10莫氏硬度4.8.10.1试件尺寸:50cm×50cm×(≥10)cm。

试件数量:每组3件。

4.8.10.2设备:测试石材的精密硬度计,求出莫氏硬度或肖氏硬度。

4.8.10.3试验步骤

校正仪器,使印痕中心固定在零点上的螺旋目镜测微器的十字丝相吻合。

用塑泥使试件面平行于载物台工作面,调焦点,使试件在十字丝的中心。

放下拉杆,使金钢锤接触到试件表面,在10〜15s内转动手柄,使之近于180°,在规定负荷下停留15s后,手柄推回。

用目测器测定印痕的对角线。

4.8.10.4试验结果

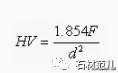

维克显微抗硬度按式

(7)计算:式中:HV一维克显微抗硬度,kgf/mm2:F—试验力,石材维氏试验规定为lOOkgf;d—对角线长度,mm

计算一组试样的算术平均值为试验结果,再按公式换算成莫氏等级硬度65检验结果的判定5.1板材尺寸及外观质量检验,如初检发现不合格率超过10%,则应加倍复验,复验后仍超过10%,则该批判为不合格。5.2板材物理一力学性能应符合标准规定,接收数与拒收数按ISO2859表II—A(AQL值选2.5)査取。如初检不合格,应加倍抽取复验,复验不合格,则该批判为不合格批。

附录A

出口人造石技术要求

(参考件)

A1产品分类、规格

板材按黏合剂材料分:

以树脂为黏合剂材料的人造石板材,称为树脂型板材。方料法树脂型板材简称R型,压板法树脂型板材简称Y型。

以水泥为黏合剂材料的人造石板材,称水泥型石板材,简称c型。

板材按石料粒径大小分:

石料粒径小于等于8mm的人造石板材,称细骨料石板材。

石料粒径大于8mm的人造石板材,称粗骨料石板材。

人造石板材标准规格按表A1规定。

表A1mm

V型

(长×宽×厚)

R型

(长×宽×厚)

C型(长×宽×厚)

300×300×10

300×300×15

300×300×15

300×400×10

300×400×15

300×400×15

300×600×15

300×600×15

300×300×15

300×300×20

300×300×20

300×400×15

300×400×20

300×400×20

300×600×15

300×600×20

300×600×20

300×300×20

300×300×30

300×300×30

300×400×20

300×400×30

300×400×30

300×600×30

300×600×30

400×400×10

400×400×15

400×400×15

400×600×10

400×600×15

400×600×15

400×400×15

400×400×20

400×400×20

400×600×15

400×600×20

400×600×20

400×400×20

400×400×30

400×400×30

400×600×20

400×600×30

400×600×30

600×600×10

600×600×15

600×600×15

600×600×15

600×600×20

600×600×20

600×600×20

600×600×30

600×600×30

非标准规格的板材由使用单位与生产厂共同议定。

A2技术要求

规格公差

规格尺寸允许公差按表A2规定。

表A2mm

产品名称

公差

长

宽

高

Y型、R型单面磨光板材

0-1

0-1

±1.5

C型单面磨光板材

0-1.2

0-1.2

±1.5

平度偏差

平度允许偏差按表A3规定:

表A3mm

板材长度范围

最大偏差值

400

0.5

N400

0.8

N800

1.0

N1000

1.2

角度偏差

mm

角度允许偏差按表A4规定:

正方形和矩形板材长度范围

最大偏差值

400

0.4

≥400

0.6

表A4

磨光板材的光泽度

树脂型制品N60。

水泥型制品>35。

外观质量

棱角缺陷

一块板材中不允许的棱角缺陷范围按表A5规定。

板材安装后被遮盖部位的棱角缺陷,不得超过被遮盖部位的1/2。

mm

缺陷部位

不允许的缺陷部位(长×宽之积)

型

C型

正面棱

3×6之积

5×6之积

正面角

4×4之积

5×6之积

底面棱角

20×15之积

30×20之积

正面棱角深度

>板材厚度的1/4

板材厚度的1/4

砂眼

板材磨光面不得带有直径超过2mm的明显砂眼。

划痕

板材磨光面在自然光下,距1.5m目测不允许有明显划痕。

裂纹

板材磨光面不允许有裂纹,不包括石粒自身裂纹。底面裂纹不允许超过其顺延方向长度的1/4。

粘结与修补

人造石板材允许粘结修补。粘结或修补后正面不得有明显痕迹,颜色应与正面花色近似,不影响装饰质量和物理性能。

色调与花纹

以出口报验批为一批(如一批中数量大于500m2,以50㎡为一段,分段验收),应达到色调基本调和,不得与标准样板的颜色和特征有明显差异。

非标规格配套工程产品每一部位色调深浅应逐步过渡,花纹特征基本调和,不得有突然变化。

物理一力学性能按表A6规定:

由于目前我国各生产厂的检验仪器设备不足,所以表A6中制号的项目为参做项目,其余项目为必做项目。

翻6

指标名称

试验状态

指标

Y型、R型

C型

Y型、R型细骨料

R型粗骨料

细骨料

粗骨料

密度,g/cm3

≥

2.5

2.5

2.5

2.5

吸水率,%

≤

0.2

0.3

4.0

3.5

抗冲击区度(1kg实心钢球落下无开裂高度),cm

≥

40

40

30

30

抗折强度.MPa

≥

干态

16

10

7.5

7.5

湿态

18

12

7.5

7.5

抗压强度,MPa

≥

干态

90

80

70

70

湿态

95

85

75

75

磨损度,g/cm2

7×10—3

20×10—3

常莫氏硬度

≥

3

瓯隹热膨胀,1/C

≤

1.9±0.1×10-5

A3包装、标志、贮存、运输

包装

包装质量应符合产品在正常条件下装卸、运输的要求。每件的数量及重量应视产品规格和起重运输条件而定。

木箱包装

将板材光面相对,顺序立放于内衬防潮纸的箱内,箱内空隙必须用富有弹性的柔软填料塞紧。木箱

不得用等外材,箱板厚度不得小于20mm。每箱应在两端加设铁腰箍,横档上加设铁包角。

草绳包装

将光面相对的板材用直径不小于10皿的草绳按字形捆扎,每捆扎扎点不应小于3道。条状产品沿宽度方向捆扎,根据产品长度捆扎2〜4点,每点草绳不少于5道。

其他包装

凡能达到包装质量要求的其他包装方法也可以采用,对包装有特殊要求时,可按特殊要求执行。

标志

板材包装后,应有板材的编号或名称规格和数量的标志。配套工程应在每块板材上按图纸编号。

包装箱及包装绳外必须有“向上”、“防潮”、“小心轻放”的标示标志,其他符号及其使用方法应符合GB/T191-2008的规定。

贮存

板材应在室内贮存,室外贮存必须遮盖。

板材直立堆放时,应光面相对,其倾斜度不应大于15度,垛高以1.6m为宜,底层及层间必须用无污染的弹性材料支点。

不能直立码放的板材,平放时将光面相对,地面必须平整,层间支点点应在一个垂直线上,垛高以1m为宜。

包装后的产品,码放高度以2m为宜。

运输

搬运与装卸必须遵守以下规定:

搬运时应轻装轻放,严禁摔滚、直立,立放时必须背面边棱先着地。

板材单块面积超过0.25n)2时,一律直立搬运,大型产品用起重工具搬运时,其受力边棱必须衬垫。

木箱包装的产品,用起重设备装卸时,每次吊装以一箱为宜。草绳包装的产品搬运时,不得提拉草绳。

装车码放可参照本标准的有关规定,运输中要求平稳严禁碰撞。

附加说明;

本标准由中华人民共和国国家进出口商品检验局提出。

本标准由中华人民共和国广东(肇庆)进出口商品检验局负责起草。

本标准主要起草人梁星传。

根据网络整理