编辑|万物喵知道

前言在装配过程中,航空航天叠层材料结构之间通常采用铆接等机械方式进行连接,连接孔的加工质量是保证铆接质量的基础和关键。

钻孔由于其优异的制孔效果以及出众的加工效率而得到了广泛的应用,若钻孔工艺选择不合理,易造成毛刺和孔径超差等缺陷,影响铆接质量和结构装配质量,因此良好的钻孔工艺是保证的装配质量的前提。

从现有的文献可以看出,目前的研究都是针对薄叠层板制孔的情形,对叠层厚板(总厚度大于10mm)并没有涉及。

因此,本文针叠层厚板在高速制孔中存在的钻头折断、噪音、毛刺等问题,在高速铣削加工中心上,选用3种刀具材料开展制孔毛刺、钻削力及制孔质量的实验研究。

采用铣削测力仪、投影仪和超景深体视显微镜进行数据采集和观测,确定合适的刀具材料,为航天零部件铆接部位钻孔工艺的制定提供依据。

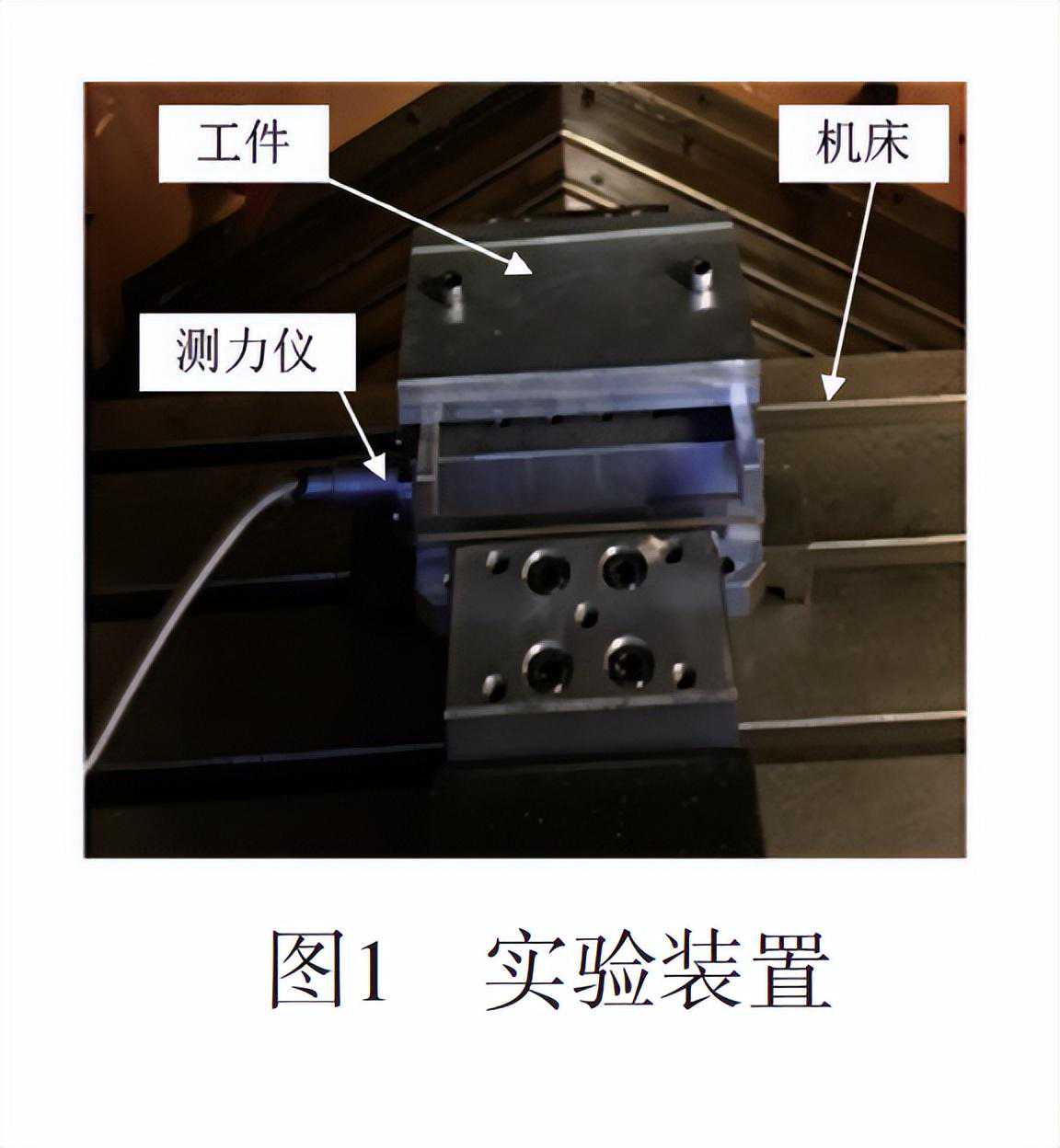

工件材料为两块100mm×170mm的2219铝合金矩形板料样件,厚度分别为8mm和10mm。实验在汉川XH715D立式加工中心上进行,实验装置如图1所示,采用的主轴转速为6000r/min,进给速度为850mm/min。

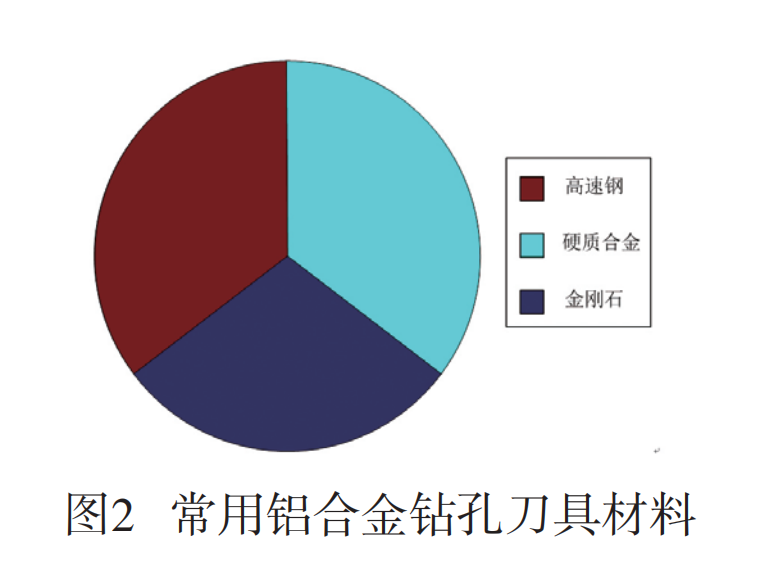

适合加工铝合金的刀具材料有高速钢、硬质合金和金刚石,三者所占的比例如图2所示。考虑到金刚石刀具价格昂贵,这里选用含钴高速钢、YG类硬质合金和涂层硬质合金三种刀具材料进行对比研究。

采用直径为Ф6的标准麻花钻进行钻孔实验。实验过程中采用KISTLER-9257b测力仪测量切削力。对加工后的孔采用基恩士VHX-1000C超景深三维显微镜进行毛刺观测,采用日本三丰轮廓投影仪测量孔径。

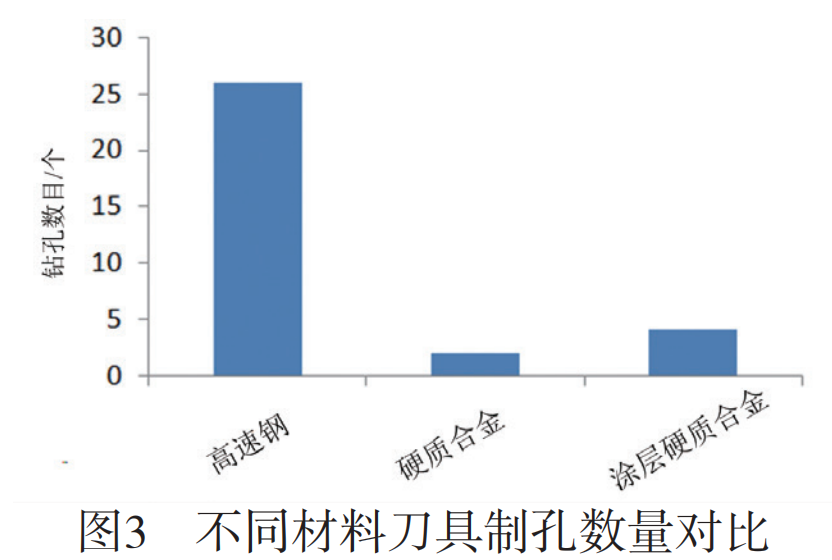

图3给出了不同冷却条件下钻头折断前制孔数量的对比,在给定的钻削参数条件下,高速钢刀具可以制孔26个,硬质合金刀具制孔2个,涂层硬质合金制孔4个。

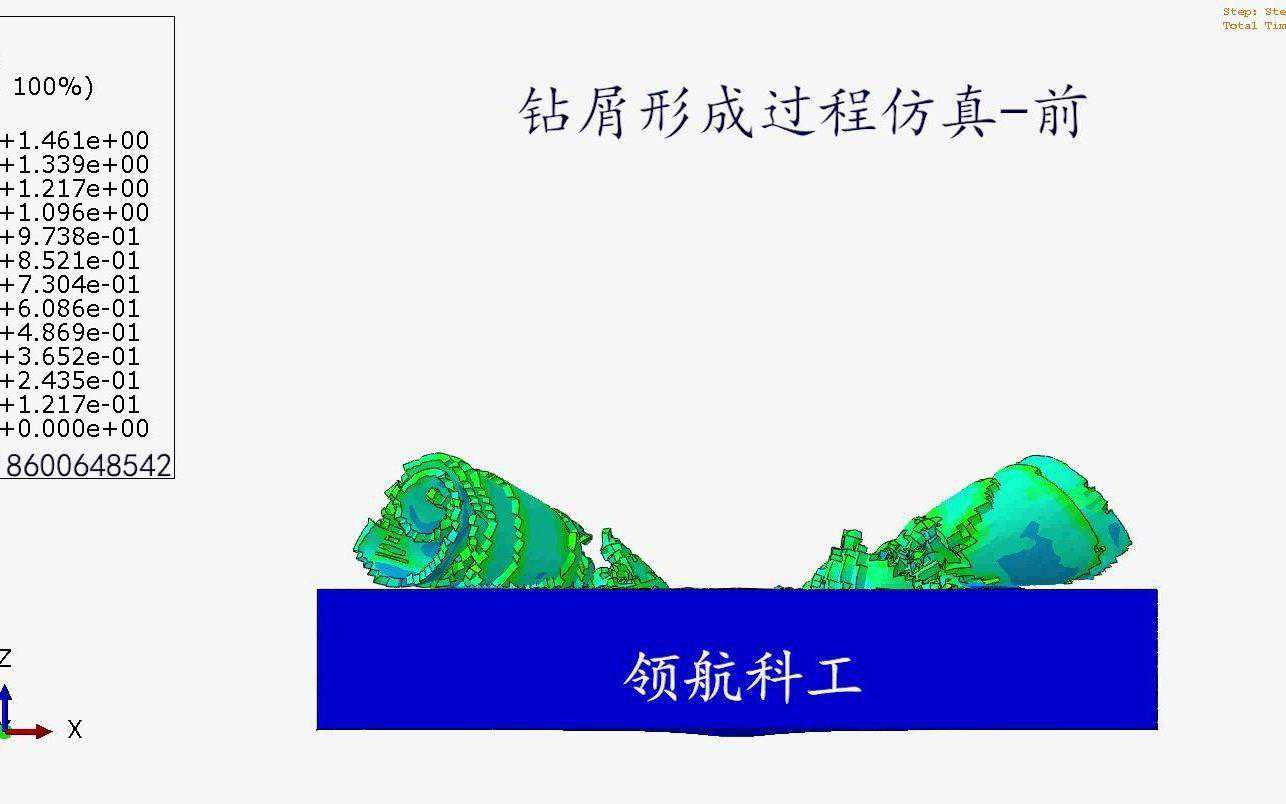

从钻屑形状及粘屑来看,尽管铝合金材料属于较容易加工的材料,但叠层厚板钻削过程中由于散热条件差,通常会产生高温,这会使工件材料的塑性和韧性增加,形成长的带状屑而难于排屑。

同时刀具前刀面积屑瘤的产生则会近一步加剧排屑的困难性,使得切屑堵塞螺旋槽而导致钻头折断。

尽管通常来讲涂层硬质合金可以获得比硬质合金高得多的切削性能,但在叠层厚板的钻孔过程中则由于没能克服粘屑问题,导致钻孔性能和硬质合金类似,并没能体现其优势。

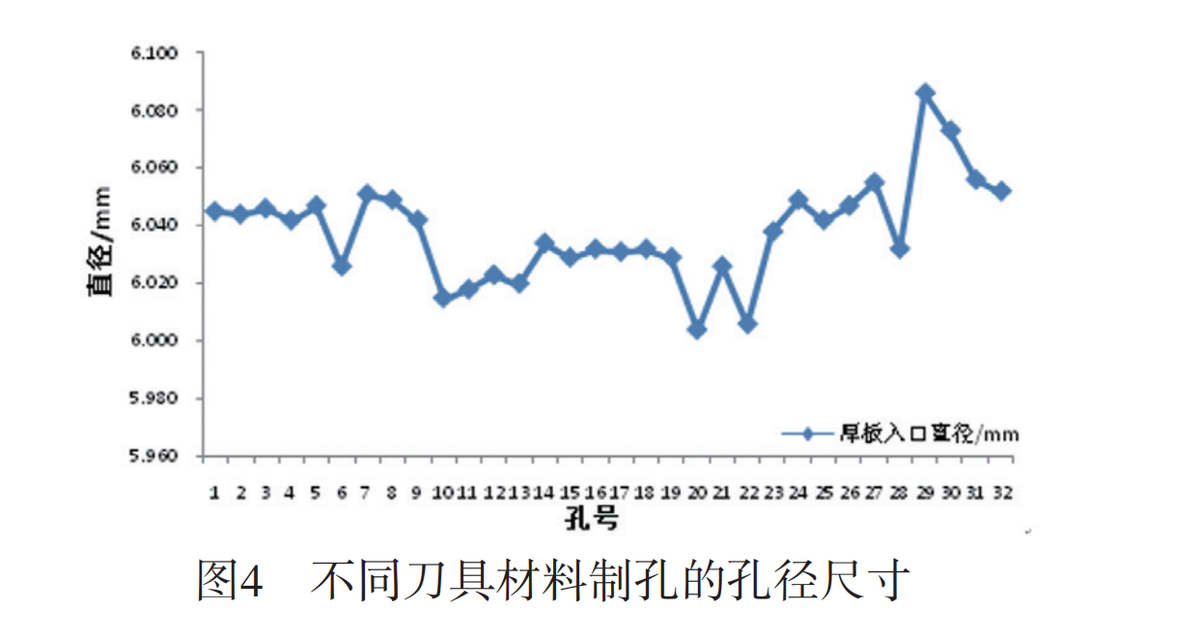

为分析加工后孔的精度,采用日本三丰投影仪分别对三种材料刀具钻削的孔径尺寸进行测量,测量结果如图4所示,其中1-26号孔为高速钢刀具获得,27号和28号孔为由硬质合金刀具获得,29-32号孔为由涂层硬质合金刀具获得。

可以看出高速钢刀具制孔的尺寸精度较好,大部分孔能满足H9(T=30μm)的精度要求。硬质合金刀具和涂层硬质合金刀具制孔的尺寸精度较差,这应该是由于粘屑导致的切削过程不稳定所致。

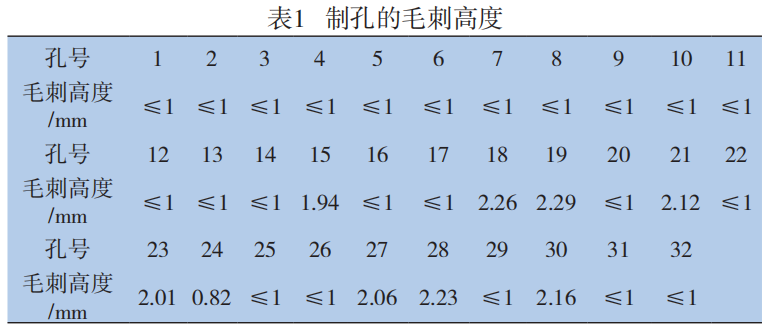

对运载火箭零部件制孔来说,毛刺主要有层间毛刺和出口毛刺,由于本次试验中,实验样件的上下表面进行了加工,贴合的较好。较大的板厚和较小的尺寸也使得制孔过程中钻削力引起的变形可以忽略,没有层间毛刺,因此只对出口毛刺进行观测,结果列于表1中。

可以看出,高速钢刀具制孔的毛刺高度较小,大部分小于1mm,硬质合金刀具制孔的毛刺高度均较大,达到了2.06mm和2.23mm。

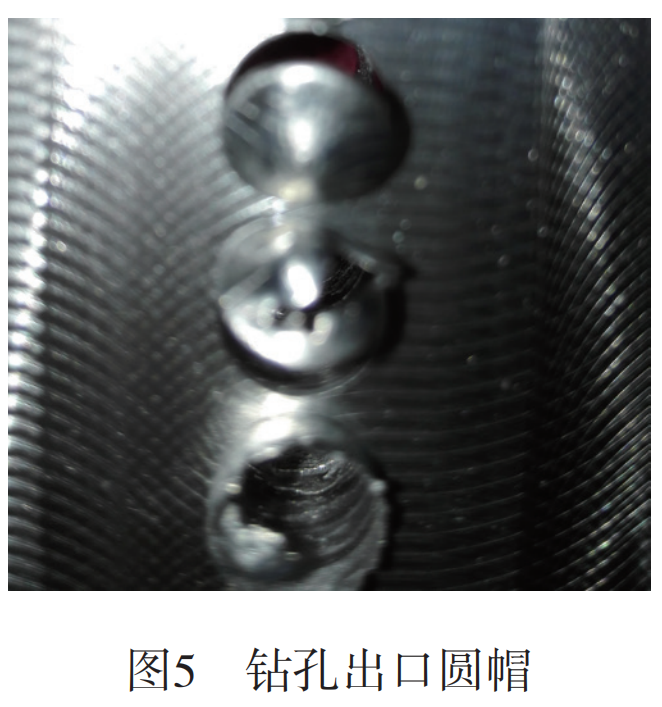

这主要是由于硬质合金刀具制孔时由于粘屑导致切削过程不稳定,在出口部位产生破裂圆帽(图5)所致,涂层硬质合金刀具制孔的毛刺高度也较小,个别达到了2.16mm,其余均小于1mm。

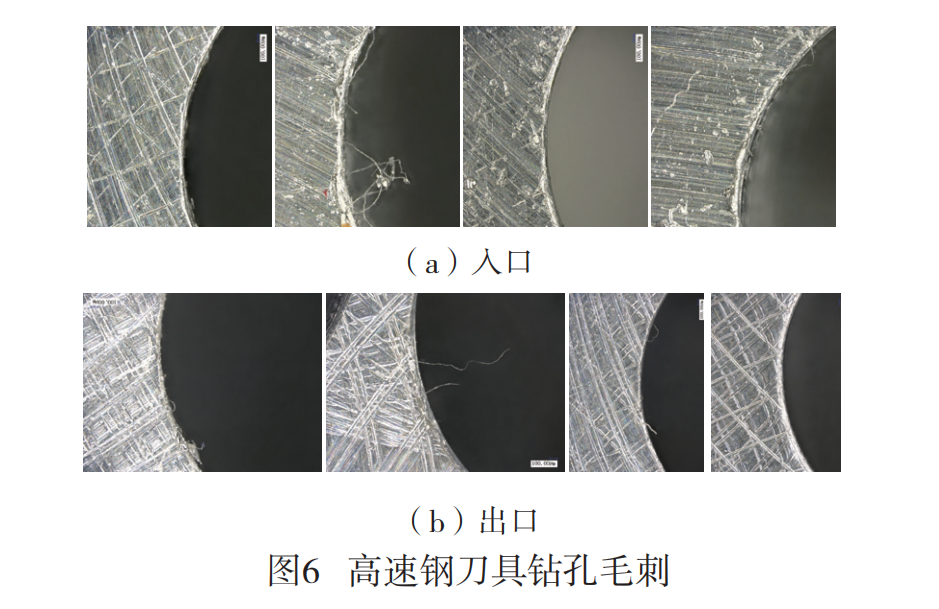

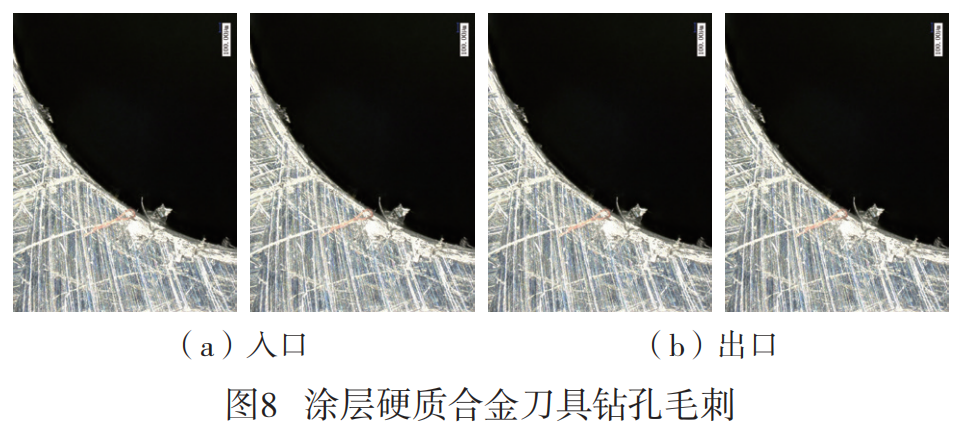

采用超景深三维显微镜对孔口的微毛刺进行观测,由于实验中孔的数量较多,在此选取具有代表性的孔进行分析,采用的放大倍数均为100倍,结果如图5、图6和图7所示。

可以看出:高速钢刀具制孔的微观形貌较好,无论入口和出口都较为光整,个别孔出现细长微毛刺。

硬质合金刀具制孔的入口光整,但出口由于圆帽破裂而存在较大毛边;涂层硬质合金刀具制孔空口也较为光整,个别出现粘屑现象。

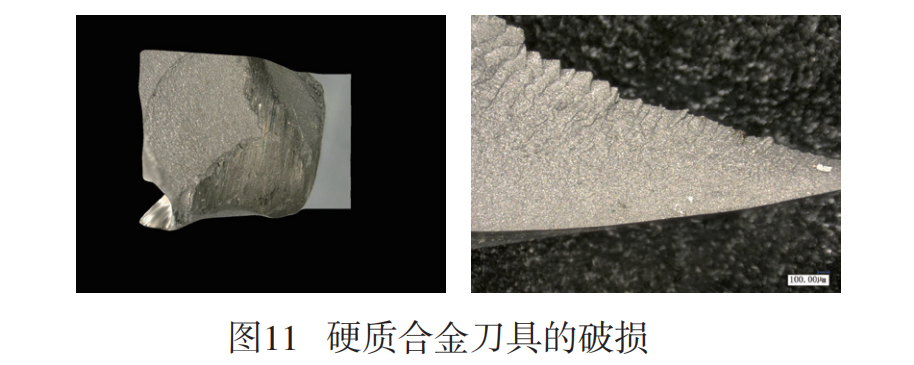

在本实验中高速钢麻花钻主要出现磨损,硬质合金和涂层硬质合金麻花钻均出现断裂,刀具的磨损和破损的宏观形貌如图8所示。

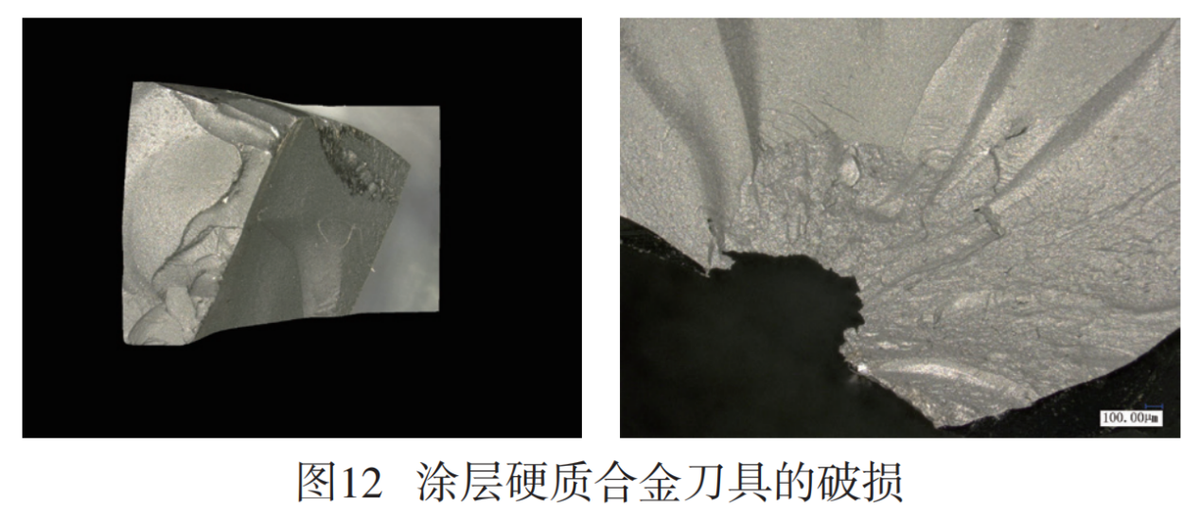

采用超景深三维显微镜对刀具的磨损与损坏进行微观观测,结果如图9、图10、图11、图12所示。可以看出高速钢麻花钻刀尖处有一定磨损,切削刃的磨损情况较小,主要是黏屑现象比较严重。

硬质合金麻花钻和涂层硬质合金麻花钻在制孔过程中发生断裂,从断口形貌来看是典型的脆性断裂,而且由于钻孔数量很少,不可能产生较大磨损。

因此可以判断是由于在钻削过程中粘屑产生扭转破坏所导致的,硬质合金和涂层硬质合金较低的塑性和韧性使得其在扭转作用下更易于断裂。

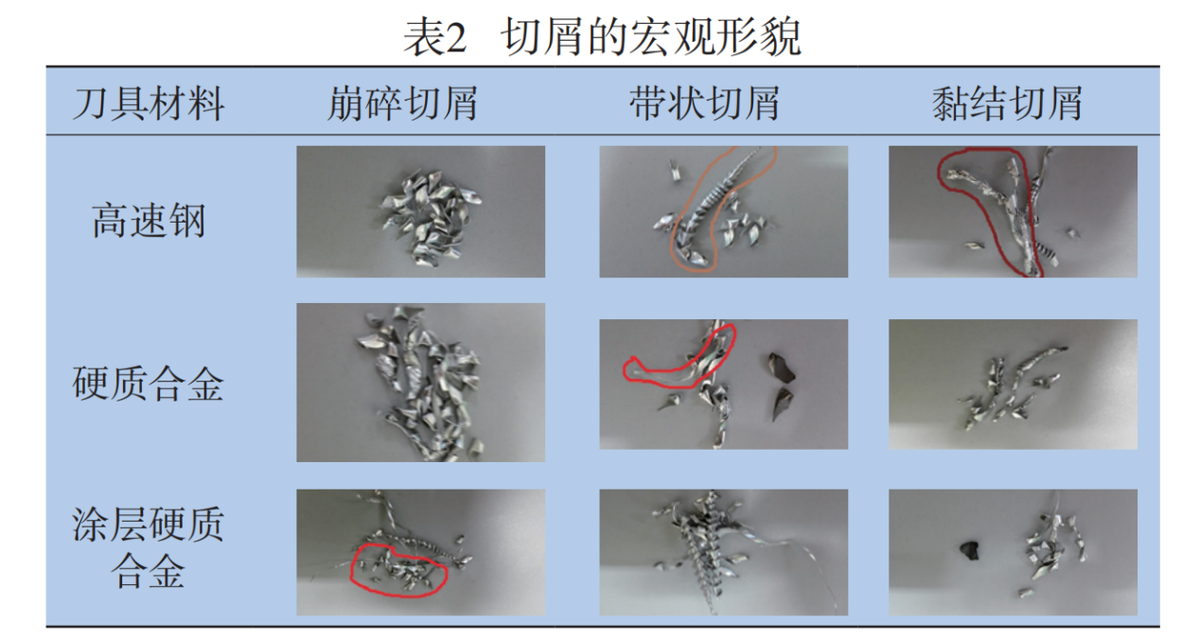

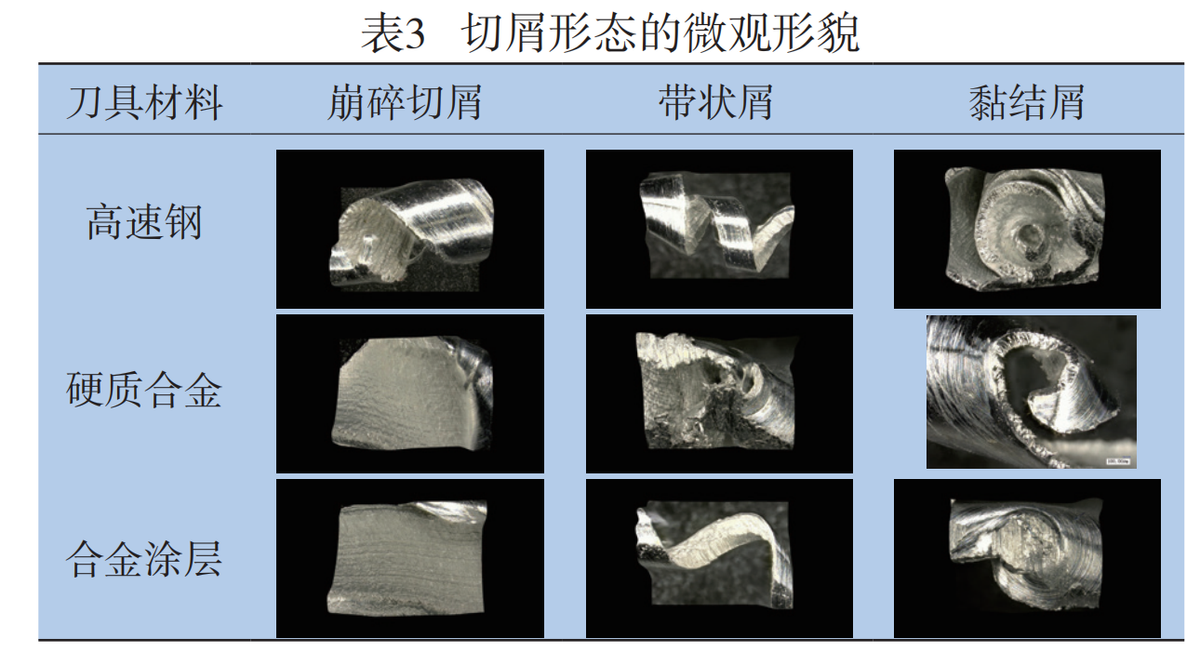

对三种不同材料刀具钻孔产生的切屑进行宏观的观测,结果如表2所示,可以看出不同材料刀具的切屑形状的宏观差别不是很大,都出现了崩碎屑、带状屑以及黏结屑三种不同的切屑形态。其中状屑和黏结屑都比较长,导致排屑困难,加剧了产生粘屑的可能。

采用超景深三维显微镜对三种不同材料刀具获得切屑的微观形态进行观测,结果如表3所示,可以看出三种不同刀具材料钻削时所产生切屑的微观形貌也是类似的。

高速钢刀具钻削的切屑比硬质合金和涂层硬质合金刀具所产生的切屑的卷曲程度大,切屑更容易折断而有利于排屑,这也是高速钢刀具能获得较多孔数的原因。

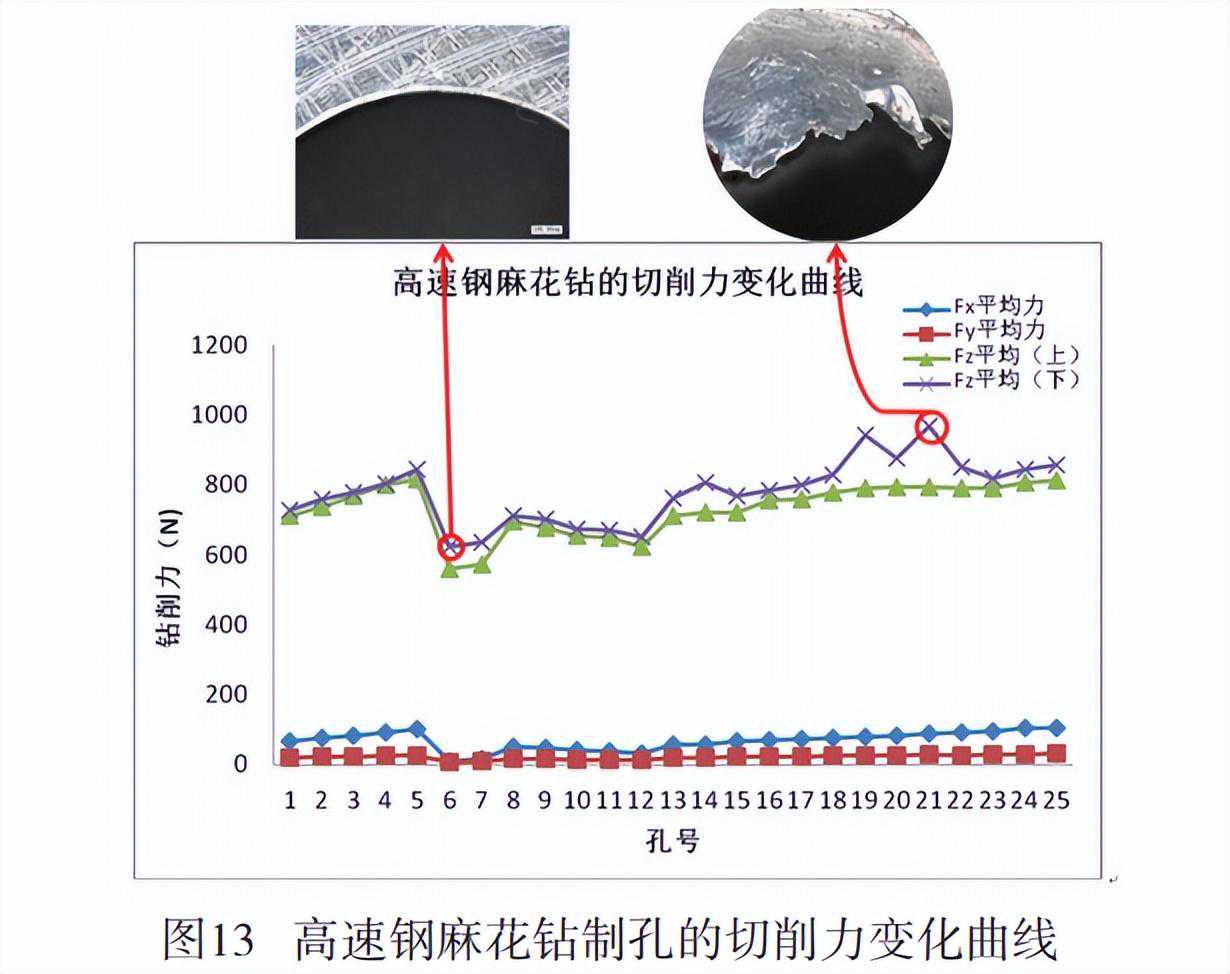

高速钢麻花钻制孔过程中平均切削力的变化如图13所示。可以看出平均切削力约为790N,随着加工孔数的增加,平均切削力呈现逐渐增大的趋势。

这是由于在钻削过程中,刀具产生了一定的磨损并逐渐增大,这和前面刀具磨损的研究结果是相符的,从孔6和孔21的出口形态可以看出,当下板的出口光整时,钻削力降低,而当出口出现较严重毛边时,钻削力增大。

硬质合金麻花钻钻削力随孔数变化如图13所示,其均值约为710N,小于高速钢麻花钻的钻削力。在钻削第3个孔时切削力突然增大而导致刀具断裂。

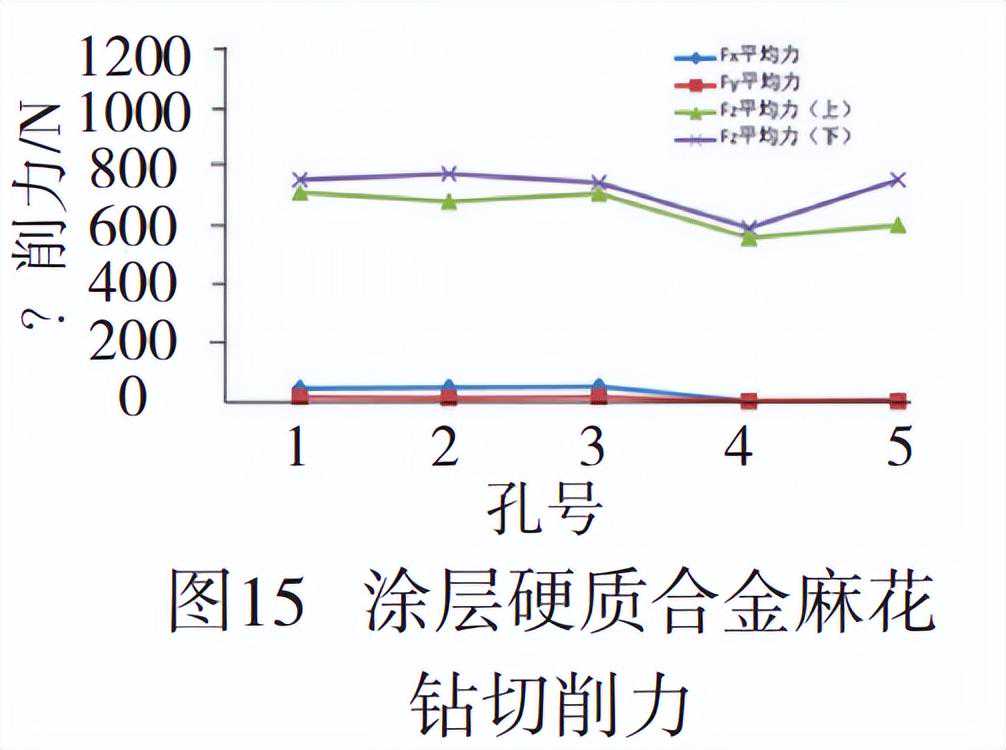

涂层硬质合金麻花钻钻削力随孔数变化如图14所示,其均值约为700N,与硬质合金麻花钻的钻削力基本一致。在钻削第5个孔时出现不稳定而导致刀具断裂。

同时还可以发现,对于三种刀具材料的钻头,在钻孔过程中其切向力和径向力都较小,与轴向力相比可以忽略不计,因此,在今后的研究中可以仅对轴向切削力进行分析。

结语本文通过实验研究了不同刀具材料对运载火箭用2219铝合金叠层厚板制孔的影响,主要结论如下:

①硬质合金麻花钻相对于高速钢麻花钻来说韧性较差,在加工中由于排屑不畅,切屑黏结等问题使得硬质合金麻花钻易于发生断裂。而高速钢材料的麻花钻的韧性较好,在少量粘屑的情况下也不会断裂,所以更适合2219铝合金叠层厚板的钻削加工。

②高速钢刀具制孔的尺寸精度和表面质量较好,硬质合金刀具和涂层硬质合金刀具制孔的尺寸精度和表面质量较差。

③高速钢麻花钻在叠层厚板钻削中主要出现刀具磨损,而硬质合金和涂层硬质合金麻花钻均出现刀具断裂。

④三种不同刀具材料的麻花钻在制孔过程中都产生了崩碎屑、带状屑以及黏结屑3种不同的切屑形态,其宏观和微观形貌都比较接近。

⑤高速钢麻花钻切削力(790N左右)硬质合金麻花钻(710N左右)硬质合金涂层麻花钻(700N左右),切向力和径向力与轴向力相比可以忽略不计。

![[木工机械设备日常维护保养] 双面刨保养示意图 [木工机械设备日常维护保养] 双面刨保养示意图](/imgs/baidou-v2/upload/default/6565452408272261.jpg)