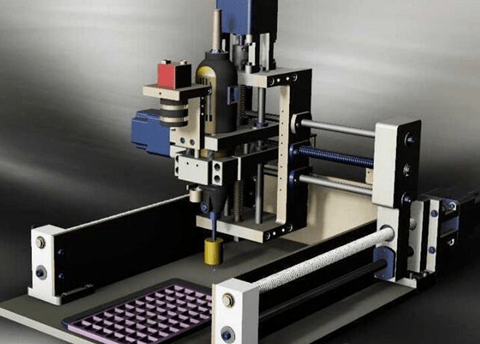

一、氧化锆陶瓷雕铣机的优势

1.高硬度材料加工能力

氧化锆陶瓷雕铣机采用了先进的切削技术和高性能的主轴系统,能够轻松应对高硬度材料的加工需求。无论是氧化铝、氮化硅等陶瓷材料,还是不锈钢、钛合金等金属材料,氧化锆陶瓷雕铣机都能够实现高效、精准的加工。

2.高精度加工

氧化锆陶瓷雕铣机采用了精密的控制系统和先进的加工技术,能够实现微米级甚至纳米级的加工精度。这种高精度加工能力使得氧化锆陶瓷雕铣机在精密制造、光学器件、医疗器械等领域具有广泛的应用前景。

3.高效率加工

氧化锆陶瓷雕铣机具备高速切削能力和高效的加工效率,能够在短时间内完成大量加工任务。同时,其自动化程度较高,能够减少人工操作,提高加工效率,降低生产成本。

4.良好的稳定性

氧化锆陶瓷雕铣机采用了稳定的机械结构和优化的电气设计,能够在长时间连续工作中保持稳定的性能。这种稳定性对于保证加工质量和提高生产效率具有重要意义。

二、氧化锆陶瓷雕铣机的使用方法

1.设备准备

在使用氧化锆陶瓷雕铣机之前,需要进行设备准备。首先,检查设备是否完好无损,确保各部件处于正常状态。其次,根据加工需求选择合适的刀具和夹具,确保加工过程中刀具和工件之间的稳定性和精度。最后,对设备进行预热和调试,确保设备在最佳状态下运行。

2.工件装夹

工件装夹是氧化锆陶瓷雕铣机加工过程中的重要环节。在装夹工件时,需要确保工件与夹具之间的紧密度和稳定性。同时,根据工件的大小和形状选择合适的夹具和装夹方式,以确保加工过程中工件不会因松动或变形而影响加工质量。

3.编程与调试

氧化锆陶瓷雕铣机通常配备了先进的数控系统,通过编程可以实现复杂的加工过程。在编程时,需要根据加工需求和工件特点选择合适的加工参数和加工路径。同时,在编程完成后需要进行调试和试切,确保加工过程的准确性和稳定性。

4.加工过程监控

在加工过程中,需要对设备进行实时监控。通过观察设备的运行状态和加工效果,及时发现并解决问题。同时,需要根据加工进度和工件特点适时调整加工参数和加工路径,以确保加工质量和效率。

5.加工后处理

加工完成后,需要对工件进行后处理。这包括清洗、去毛刺、检测等步骤。在清洗时,需要选择合适的清洗剂和清洗方式,确保工件表面干净无残留。在去毛刺时,需要采用合适的工具和方法去除工件表面的毛刺和凸起。在检测时,需要采用精密的检测设备和方法对工件进行尺寸、形状、表面质量等方面的检测,确保工件符合加工要求。

三、结论

氧化锆陶瓷雕铣机以其卓越的性能和广泛的应用领域在精密加工领域中占据着重要地位。通过了解和掌握氧化锆陶瓷雕铣机的优势和使用方法,我们可以更好地利用这一先进技术为制造业的发展做出贡献。