反向间隙示意图

数控机床反向间隙是指在数控机床的移动部件从一个方向改变为相反方向移动时,由于机械间隙的存在,刀具与工件之间会产生一个非预期的位移误差。

产生原因机械部件磨损:机床的导轨、丝杠、齿轮等机械部件在长期使用过程中,由于摩擦和温度变化等因素,会发生磨损,从而产生间隙。

装配误差:在机床的装配过程中,如果装配精度不够,也会导致机械部件之间存在间隙。

热变形:机床在工作过程中,由于温度的变化,机械部件会发生热变形,从而产生间隙。

影响降低加工精度:反向间隙的存在意味着机床的每次反向移动都可能产生误差,这种误差在连续加工路径中累积,可导致工件的尺寸、形状和位置精度严重偏离设计要求。例如,在进行精密螺纹加工或者微小孔加工时,间隙误差会导致孔径大小不一,螺距不准确等问题。

影响机床性能:反向间隙的存在会影响机床的定位精度和重复定位精度,从而降低机床的加工效率。

FANUC系统反向间隙补偿

补偿方法软件补偿:现代数控系统提供了传动反向间隙软补偿方式,通过测量获得传动反向间隙值,将此数值存储在数控系统相应的参数中,此后每当数控机床反向运动时,数控系统便会控制伺服电动机多走一段距离,这个距离就等于输入到系统中的传动反向间隙值,从而近似补偿了传动反向间隙误差。

机械调整:通过调整和预紧的方法来减小间隙,但机械传动间隙是不能完全被消除的。

反向间隙补偿示意图

在数控机床中,直线电机的应用显著减少了传统机械传动中的反向间隙问题。

直线电机反向间隙的特点直线电机通过直接驱动方式取消了从电动机到工作部件之间的中间传动环节,实现了“零传动”,从而避免了传统传动链中的反向间隙、惯性、摩擦力和刚性不足等缺点。这种直接驱动方式使得直线电机在定位精度、重复定位精度等方面具有显著优势。

反向间隙的影响尽管直线电机本身不存在传统意义上的反向间隙,但在实际应用中,反向间隙可能由以下因素引入:

机械连接部件的弹性变形或安装误差:如果直线电机与负载之间的连接部件存在弹性变形或安装误差,可能会引入类似反向间隙的误差。

控制系统精度和响应速度:控制系统的精度和响应速度也会影响反向间隙。如果控制系统不能准确地检测和补偿运动方向改变时的微小偏差,可能会导致反向间隙的出现。

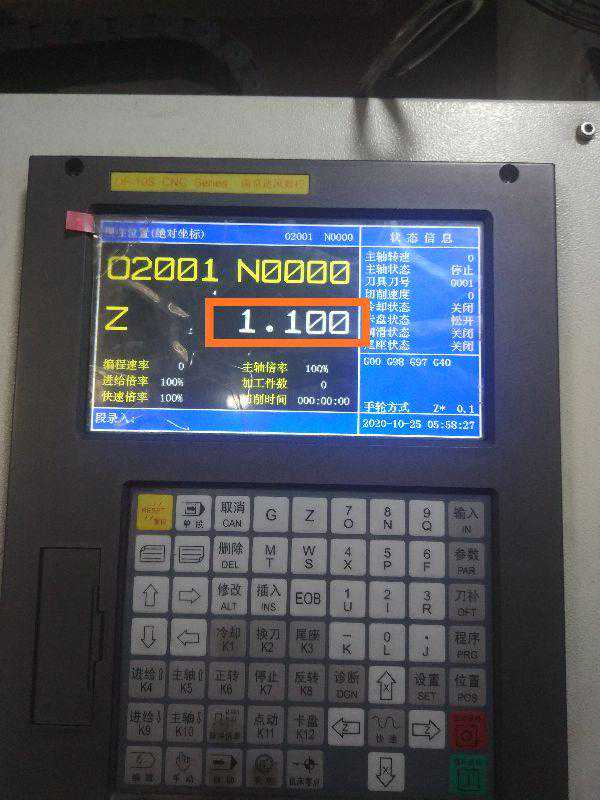

测量反向间隙一

反向间隙的补偿方法软件补偿:对于数控机床的反向间隙,可以通过数控系统提供的软件补偿功能进行补偿。在半闭环系统中,需要手动测量反向间隙并输入到系统中进行补偿。在全闭环系统中,由于系统接收的实际值来自光栅尺,实际值中已包含反向间隙,因此不存在反向间隙误差。

硬件优化:通过优化直线电机的机械设计和安装精度,减少弹性变形和安装误差,从而降低反向间隙的影响。

测量反向间隙的方法测量反向间隙的方法通常包括以下步骤:

使运动部件从停留位置向负方向快速移动一定距离。

把百分表触头对准运动部件的正侧一方,并使表针回零。

使运动部件从停留位置再向负方向快速移动一定距离。

使运动部件从新的停留位置再向正方向快速移动一定距离。

读出此时百分表的值,此值即为反向间隙误差。

测量反向间隙二

直线电机在数控机床中的应用极大地减少了传统机械传动中的反向间隙问题,提高了机床的定位精度和加工精度。通过优化机械设计和控制系统,以及采用系统补偿方法,可以进一步降低反向间隙的影响,确保数控机床的高性能。

直线电机安装在滑鞍模组中