宝马集团兰茨胡特工厂正在继续扩大产能,扩大用于NeueKlasse车型中安装的高度集成电驱动单元中央外壳的制造设施。宝马集团为此将再投资2亿欧元,使2020年以来德国工厂的投资总额达到约10亿欧元。

其中,约5亿欧元已用于工厂扩建,以覆盖电动汽车领域。第五代和第六代铝外壳年产能增长约30%。因此,新一代车型将受益于该公司最大的零部件制造基地的专业知识。

宝马集团兰茨胡特工厂负责人ThomasThym表示:“我们正在不断扩大我们工厂在尖端零部件生产和新技术开发方面的专业知识”“这套技能为我们提供了未来所需的灵活性。”在NeueKlasse制造用于第六代驱动技术的中央外壳代表着该工厂向电动汽车转型又迈出了一步。

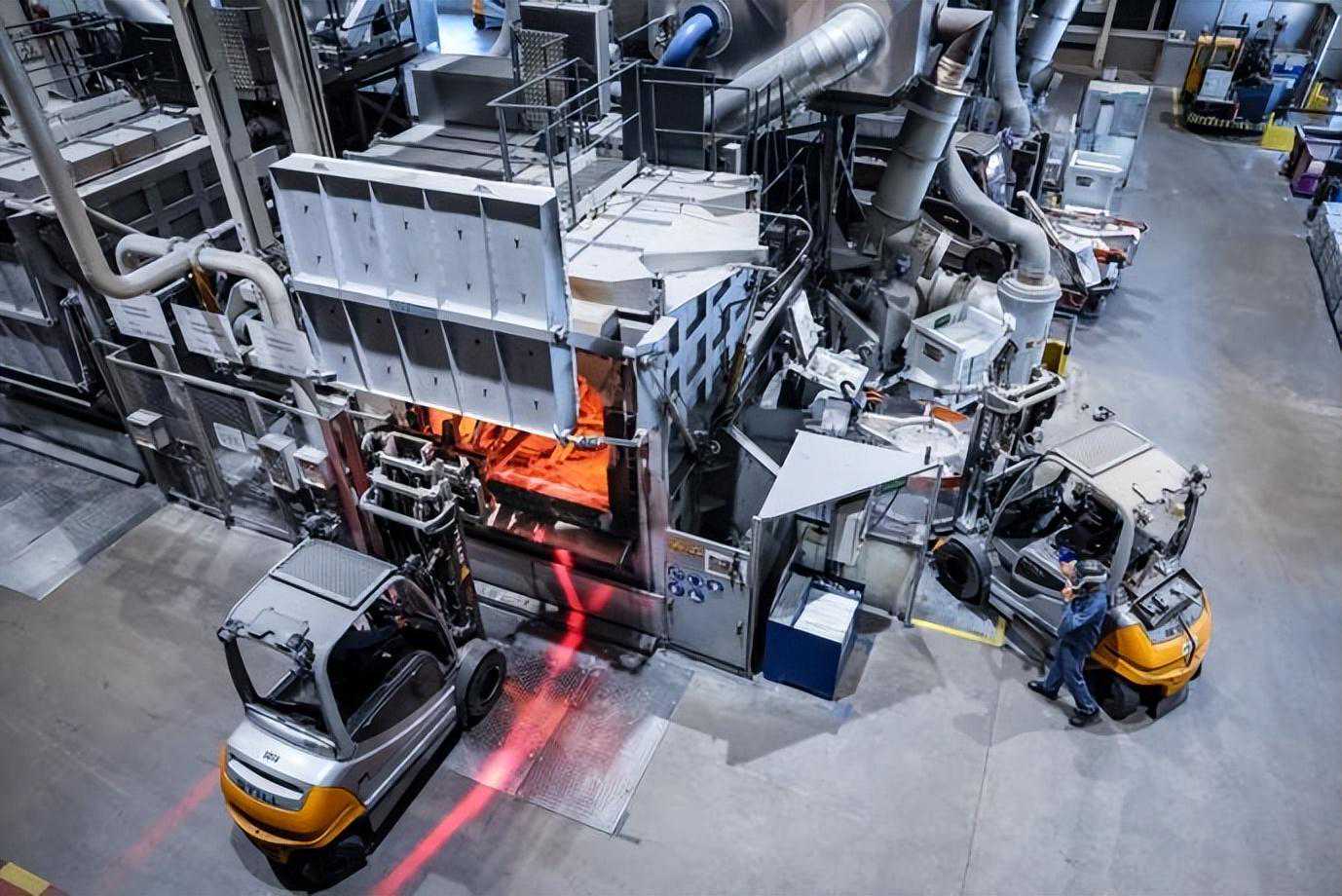

目前正在建设一个全新的生产车间,该车间将分布在三层。未来,生产将在两条占地12,000平方米的生产线上进行,采用开创性的注射器铸造工艺。注射器铸造可确保铸造的零件具有最佳的机械性能。它具有缩短周期时间的额外效果,从而大大降低能源消耗,同时由于铸造温度较低而减少碳排放。这种方法还可以减少资源消耗,因为它需要更少的返回材料。

今年1月,宝马集团购买了紧邻兰茨胡特工厂的一块约3万平方米的土地,并已指定用于未来进一步扩大生产。此次战略收购是工厂应对未来需求能力的关键要素。关于新土地的具体使用方式的最终决定将在晚些时候做出。

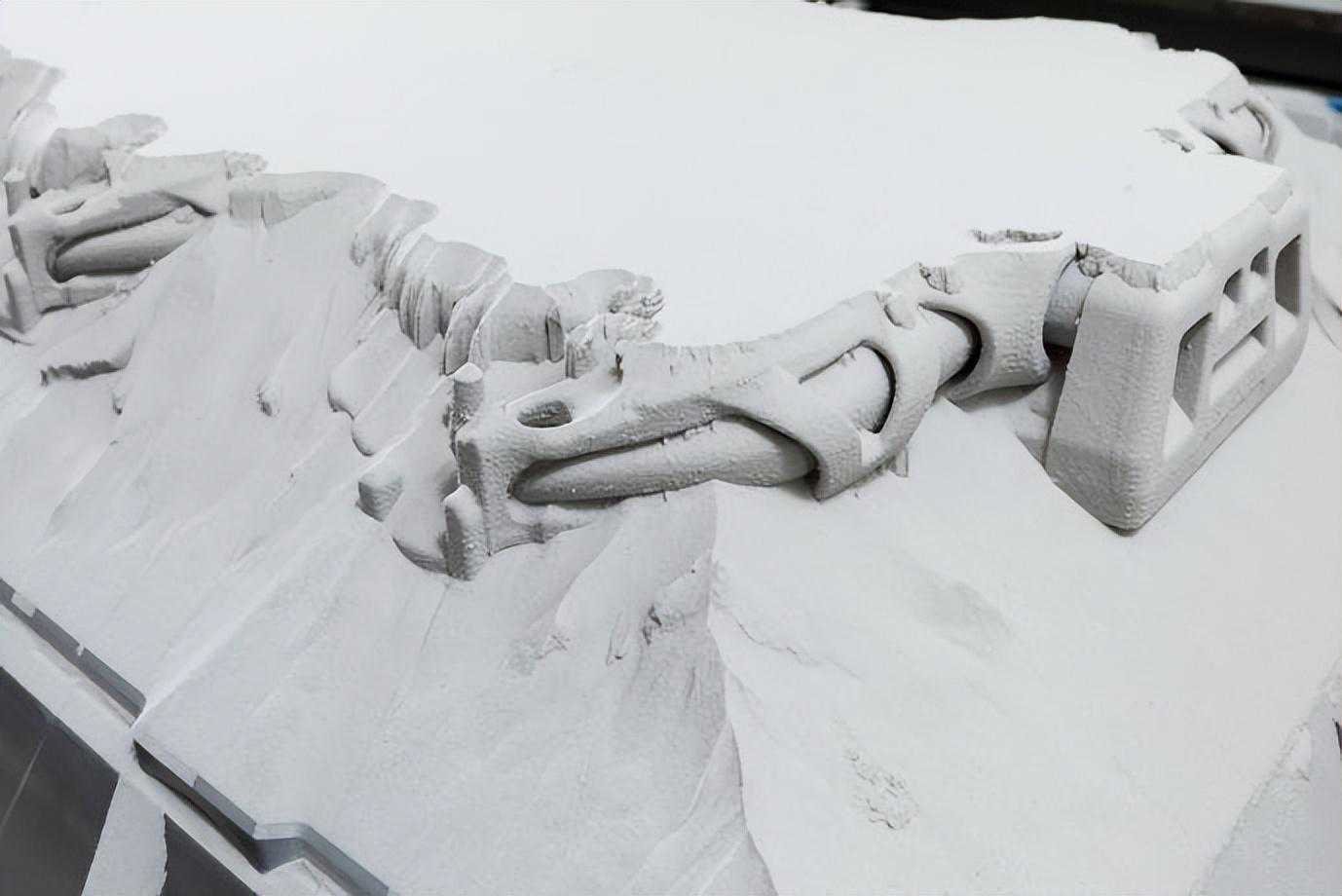

复杂砂芯规模化生产的3D打印技术

除了大幅扩大轻金属铸造厂的生产空间外,该工厂还投资最先进的砂芯制造技术。这些砂芯被部署在六种不同的气缸盖型号中,用于全球宝马发动机的生产。该工厂每天使用17台打印机在大规模3D打印过程中生产多达4,500个单元。砂芯是通过使用无排放且环保的无机粘合剂在打印头系统上逐层打印而成型的。

持续的培训计划构成转型的支柱

宝马集团兰茨胡特工厂人力资源主管AnnaSponsel表示:“我相信,有针对性的培训模块正是我们解决行业不断变化的技能要求和解决专业工人短缺问题所需要的。”其中一个模块是为期十二个月的电气和电子再培训课程,以获得工业电工资格,该公司向内部员工和在宝马集团任职的外部申请人提供该课程。自去年以来,兰茨胡特工厂还通过自己的质量管理双重学习计划设定了新标准。每年17名学生可以在PlantLandshut开始双元学习课程,然后通过国内和国际作业完成课程。

去年的产量

除了为公司的全电动车型制造零部件外,兰茨胡特工厂还以其高度灵活的生产系统而脱颖而出。位于下巴伐利亚州的工厂继续根据需求驱动生产传动轴、曲轴箱、气缸盖和发动机,以实现产品组合中高效的内燃机模型。

2023年,宝马集团兰茨胡特工厂总共生产了约360万个铸造部件、43万个汽车外饰塑料部件、超过30万件CFRP艺术品、286,000个驾驶舱、140万个传动轴和20,000台特种发动机。BMW5系、BMW6系、BMW7系和BMWiX的驾驶舱以及底座、人造革、皮革、超细纤维和织物装饰的仪表板均在兰茨胡特制造,结构部件、CFRP制成的车顶和发动机盖、手套均在兰茨胡特制造隔间、保险杠、扰流板和装饰元件。

除兰茨胡特工厂外,宝马集团的内部零部件制造网络还包括丁戈尔芬、瓦克斯多夫、慕尼黑、莱比锡、柏林和沉阳(中国)的工厂。这些产品共同为公司的数字、动力总成、驾驶、外部和内部以及高压电池和充电技术集群提供组件。采购、开发和生产部门相互密切合作,确保公司内部在产品、开发和制造创新方面的技术转让。

宝马集团兰茨胡特工厂

宝马集团兰茨胡特工厂约有3,700名员工,生产轻金属铸造发动机、悬架和车身结构部件、车辆外部塑料部件、碳纤维车身部件、驾驶舱和设备功能、发动机和传动轴。兰茨胡特工厂是BMW集团最大的零部件工厂,为全球所有BMW集团汽车和发动机工厂供应零部件,因此几乎为所有BMW、MINI和劳斯莱斯汽车以及宝马摩托车。宝马集团兰茨胡特工厂的零部件生产具有数字化、注重可持续发展以及负责任地使用资源的承诺。宝马集团兰茨胡特工厂凭借其前瞻性技术,在汽车行业及其供应商行业的技术转型中发挥着创新驱动者的作用。在工厂附近的轻量化结构和技术中心(LuTZ),来自不同学科的专家在早期阶段就参与新车的开发过程,并帮助积极推动未来车型的可持续发展。宝马集团兰茨胡特工厂是兰茨胡特和下巴伐利亚地区一家具有社会责任感、创新精神和有吸引力的雇主。

兰茨胡特工厂作为全球领先的零部件制造基地,其生产的轻金属铸造发动机、碳纤维车身部件等产品,为宝马集团的汽车和发动机工厂提供了强大的支撑。随着电动汽车市场的不断扩大,该工厂正迎来更多的发展机遇。

赶快微信扫码获取吧