点阵凸模如图2所示,材料采用淬火后深冷处理的D2钢,这种高碳高铬的冷作模具钢经过热处理后硬度可达到60HRC,同时具备良好的磨削加工性能、较佳的韧性和耐磨性。

点阵凸模的工作区域是由0.1mm×0.1mm×0.1mm的梯形体通过阵列排列而成,其中X和Y方向的间距均为0.9mm,梯形体根部之间相对位置的最小距离仅为0.68mm。

2磨削砂轮选择磨削砂轮的选择对加工工件的精度、效率、表面粗糙度有较大的影响。为了提高磨削加工的精度和效率,须根据具体情况选择合适的砂轮,并严格控制磨削条件和环境因素。

(1)砂轮材质。砂轮的材质对磨削效果有直接影响,其中,软材质砂轮通常具有较好的弹性,能够更好地处理经过热处理后的硬化区域,因为软材质砂轮在磨削硬化区域时,能更好地适应其表面形貌,有效降低表面粗糙度值和提高加工效率。相比之下,硬材质砂轮更适合粗磨和去毛刺作业,因其具有较高的磨粒硬度和良好的耐磨性,在进行粗磨和去毛刺作业时能更好地抵抗砂轮损耗,提高加工效率。此外,硬材质砂轮也适用于加工较硬的材料,如淬火钢等。综上所述,针对不同的加工需求和材料特性,选择合适的砂轮材质对于提高磨削效果和加工效率至关重要。在实际应用中,需要根据具体加工要求和材料特性进行综合考虑,选择合适的砂轮材质。

(2)砂轮粒度。砂轮的颗粒度越细,磨削后工件的表面粗糙度值越低,但同时磨削效率会降低。相反,使用颗粒度较粗的砂轮可以提高磨削速度,但可能会在工件表面造成明显的划痕。

(3)砂轮修整。通过定期修整,可以确保砂轮的切削表面保持锋利,提高磨削效率和工件的精度。

(4)磨削条件如磨削速度、工件与砂轮的接触压力及冷却液的使用等均会对砂轮的选择及磨削效果产生影响。

因此,为了实现高精度和高效率的研磨加工,必须根据具体情况选择适宜的砂轮,并严格控制磨削工艺参数和环境因素。综上所述,根据点阵凸模材料选择粒度为180目的白刚玉砂轮进行磨削加工。

3磨削加工设备选择为了确保生产的顺利进行,磨削加工设备的选择至关重要,在选择磨削加工设备时,主要考虑以下因素。

(1)加工需求。根据不同的加工需求(加工精度、表面粗糙度和生产效率等)可以选择相应性能和类型的研磨设备,这些设备包括砂轮机、研磨机、抛光机等,每种设备的研磨方式和研磨效果都有所不同。因此,在选择设备时,需要综合考虑各种因素,包括设备的加工精度、表面粗糙度以及生产效率等要求,以确保所选设备能够满足加工需求。

(2)材料特性。根据待加工材料的硬度、纹理和热处理状态等特性,需要选择相应的磨削液种类和相应磨削能力的加工设备,如对于硬质合金、陶瓷等高硬度材料的磨削加工,需要选用金刚石砂轮磨削,能够达到高精度和高效率的加工效果。对于不同材质的研磨,需要选用不同材质的研磨介质,如钢球、陶瓷球等,以达到更好的研磨效果。(3)自动化程度。自动化程度高的设备可以提高生产效率和加工精度,这类设备通常具有高精度的控制系统和传感器,能自主完成加工过程,减少人为因素的干扰,提高加工的一致性和精度。此外,自动化设备还可降低劳动力成本,为企业带来更好的经济效益。

(4)环保性能。在选择设备时,环保性能也是一个重要的考虑因素,一些设备在运行过程中可能会产生较大的噪音和振动,对周围环境和员工的身心健康造成不良影响。因此,选择低噪音、低振动的设备可以改善工作环境和员工的工作质量。此外,一些设备在运行过程中可能会排放大量的废气、废液和固体废弃物,对环境造成污染。因此,在选择设备时需要考虑设备的环保性能,尽量选择低污染、低排放的设备以降低对环境的负面影响。同时,企业也需制定合理的环保管理制度,以确保设备的环保性能得到有效发挥,也可以加强对设备的维护保养,延长设备的使用寿命,降低企业的成本。

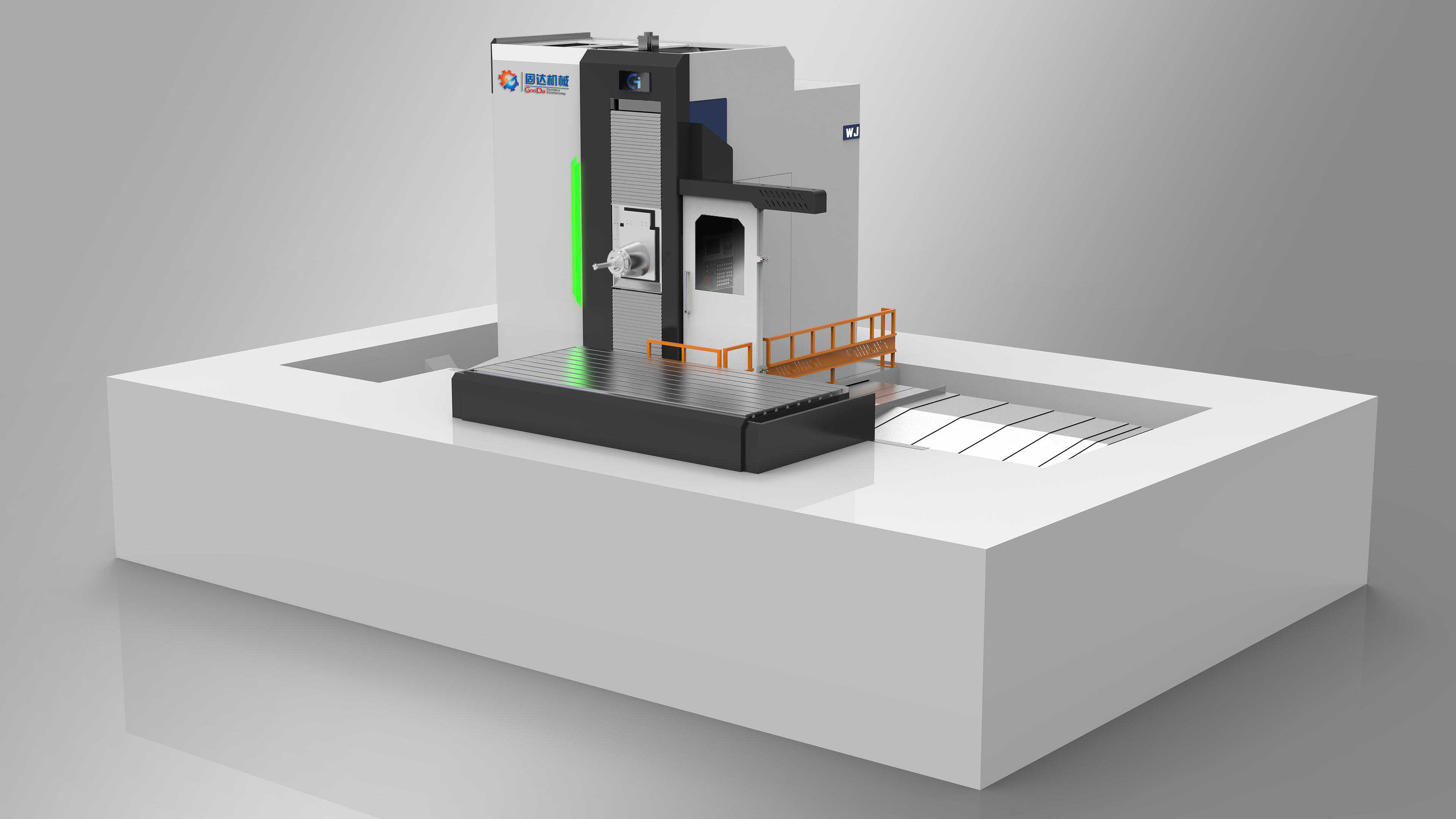

在试验过程中,采用精密数控平面磨床,如图3所示。这台磨床运用了数控技术,通过高速旋转的砂轮对复杂的工件表面进行高精度、高难度的三维参数化成形磨削数控加工,这种加工方式能在保证工件加工精度的同时实现对柱面、外圆和弧面等曲线的精确加工。该磨床的工作台面积为190mm×100mm,自动进给速度在10~1500mm/min,砂轮转速在500~4000r/min,加工精度可达0.001mm,为高精度制造提供了保障。

4磨削砂轮修整在精密磨削加工中,砂轮的修整对于保证工件的加工质量和提高生产效率具有决定性的影响。砂轮的形状通过正确的修整不仅能提高工件的表面质量,还可以提高加工效率。因此,砂轮修整是磨削过程中不可或缺的重要环节,在进行砂轮修整时,应当根据实际需求选择适当的修整工具和方法,常见的砂轮修整方法包括金刚石修整、钻石修整和超声波修整等。

这些方法各有特点,应根据具体的应用场景和需求进行选择。同时,修整工具的精度和刚性对于砂轮修整的效果也有影响,需要根据实际情况进行合理选择。为了获得更好的修整效果,还需注意砂轮的安装和调整,砂轮的安装位置和角度必须精确,以确保砂轮修整的准确性。此外,还需要调整砂轮和修整器的相对位置,以使砂轮能够在正确的条件下进行修整。在砂轮修整过程中,操作人员的技能和经验也重要,修整过程中的力度、速度和温度等因素的控制,都要求操作人员具备较高的技术水平和丰富的实践经验。因此,对于操作人员的培训和技能提升应当给予足够的重视。

总之,砂轮修整是精密磨削加工中重要的环节,需要重视其对加工质量和生产效率的影响。通过合理的砂轮修整方法和工具选择,精确的砂轮安装和调整以及操作人员熟练的技能,可以确保砂轮修整的效果达到最佳,为精密磨削加工的高质量和高效率提供保障。

根据白刚玉砂轮特点,此次加工研究采用金刚石修刀器对白刚玉砂轮进行修整,如图4所示。

5磨削加工参数验证以不同的主轴转速、进给速度、吃刀量等对工件尺寸精度、表面粗糙度的影响进行验证比较,如表1所示。根据表1数据可以分析主轴转速、进给速度、吃刀量与磨削质量的关系。

(1)主轴转速对工件尺寸精度和表面粗糙度的影响。主轴转速越高,切削速度越快,切削力也相应增大,可能导致工件表面的振动增加,影响尺寸精度和粗糙度。在高速切削时,主轴转速需要经过适当的调整,以保持稳定的切削状态。

(2)进给速度对工件尺寸精度和粗糙度的影响。进给速度越快,切削力和切削热也会相应增加,可能导致工件的表面粗糙度值升高。相反,较慢的进给速度可以降低切削力和切削热,提高工件表面的精度,但生产效率也会随之降低。

(3)吃刀量对工件尺寸精度和粗糙度的影响。吃刀量越大,切削力越大,切削热也相应增加,可能导致工件表面的粗糙度增加。较小的吃刀量可以降低切削力和切削热,提高工件表面的精度。综上所述,可以通过调整主轴转速、进给速度和吃刀量等工艺参数,选择最优的加工方案提高工件的尺寸精度和降低表面粗糙度值。

6磨削加工工艺根据点阵凸模的结构特性进行加工的过程中,需要将工艺流程分为半精磨和精磨2个阶段。半精磨阶段的主要目标是实现对凸模外形的初步成形及粗略磨削轮廓。此阶段设置工艺参数:主轴转速为2800r/min,砂轮进给率为500mm/min,磨削深度每刀为0.01mm,梯形体四周及底面均匀留0.005mm精磨余量,对点阵凸模表面进行初步加工,以去除多余的材料并初步整平表面。此外,半精磨阶段还可以粗略修整凸模的几何形状,确保其大致符合设计要求。

精磨阶段的主要目标是实现凸模表面的精细化磨削,以获得高精度的几何形状和表面粗糙度,此阶段工艺参数设置:主轴转速为4000r/min,砂轮进给率为500mm/min,磨削深度每刀为0.001mm。

通过将加工工艺分为半精磨和精磨2个阶段可以更好地控制加工过程,确保凸模的加工质量和稳定性,有助于提高零件的生产品质和生产效率,同时延长凸模的使用寿命。

7加工效果点阵凸模加工完成后,通过检测数据发现采用点阵凸模加工,其点阵表面粗糙度值小于μm,位置精度在±0.005mm,形状精度则在±0.01mm,所有尺寸公差均处于可接受的范围,符合设计和使用标准,加工实物如图5所示。