本文作者设计了一款微型径跳仪,广泛使用于车削零件的同轴度检验、齿轮滚齿齿圈跳动检测和成品零部件同轴度检验,满足了日常生产的需要。

在机械加工领域,检测零部件的同轴度是家常便饭的事,常规大小的零部件通常使用偏摆仪检测径向跳动法来确定同轴度,而微小型零部件同轴度的专用检测仪器稀少,尤其是市面上难以见到商品化的国产货。为了解决本单位的需求,自主设计了一款方便实用的微型径跳仪。

1.结构设计

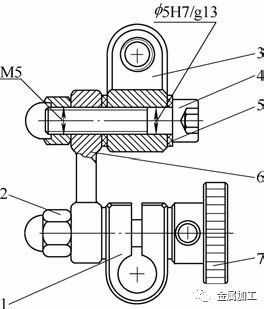

微型径跳仪结构设计如图1所示,主要由底座、顶尖、附件部件、支架部件和指示表等构成。

图1微型径跳仪结构图

1.底座2.顶尖3.顶尖锁紧螺钉4.被测工件

5.指示表测量头6.指示表7.摆杆轴8.垫圈

9.支架锁紧器10.支架部件11.螺钉12.可换心棒13.附件部件

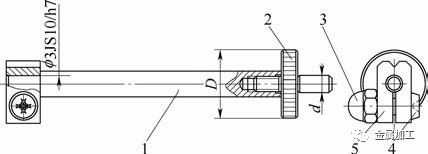

支架部件是由2种螺钉将摆杆、连杆和夹持器连接成的2个活动关节体,每个关节各装2个摩擦片和1个M5盖形螺母,具体如图2所示。支架部件夹持指示表后,使指示表测量头在工件径向平面具有了万向功能。日常使用中为了尽量不用调整工具,徒手就可以方便地随意调整指示表的工作位置,2个活动关节的摩擦力阻力通常调校至(10~18)N/cm,然后背紧M5盖形螺母,使2种螺钉与连杆成为一个不能相对转动的整体,摆杆和夹持器在摩擦片间可以受力摩擦转动。夹持器关节的摩擦阻力装指示表后调校。

图2支架部件

1.夹持器2.盖形螺母3.摆杆4.螺钉

5.摩擦片6.连杆7.连杆螺钉

附件部件如图3所示,附件定位杆一端安装V形块,用于以工件轴隼为基准检测径向跳动;另一端装可换心棒,用于以工件中心孔为基准检测径向圆跳动,尺寸d和D依被测工件而异,专门量身配置。

图3附件部件

1.附件固定杆2.可换心棒3.螺母4.螺钉5.V形块

2.关键部位设计要点

(1)底座2个φ6mm孔的精度是径跳仪最重要技术要求,同轴度要求0.02mm,表面粗糙度值Ra=0.8mm,孔径尺寸单件一致性0.002mm。

(2)顶尖、附件固定杆通常都是成对使用,外圆尺寸要选配成对与底座孔2个φ6mm孔的配合间隙≤0.005mm。

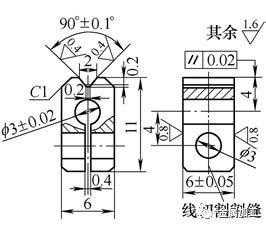

(3)V形块也是成对使用的,材料为淬硬高速钢,V形槽工作面研磨。成对V形块的V形槽与φ3mm孔等高≤0.01mm,其他尺寸如图4所示。不过有时要检测的工件2处外圆基准不等径时,V形槽与φ3mm孔的距离尺寸不等高就要专门设计。

图4V形块

3.使用方法

根据被测工件的基准要求,可选择常规的标准60°正反顶尖、多功能附件以及制作专用的定位附件,夹持或定位好零部件。松开支架锁紧器9,支架部件沿摆杆轴7轴向移动,让指示表测量头5位于被测工件部位轴向正中位置,拧紧支架锁紧螺钉,然后手持指示表适度用力调整,将测量头测量面中心与工件被测部位接触,使指示表大指针顺时针转动若干刻度,用手指拨动工件转动一周以上,指示表大指针最大摆幅的刻度数量就是工件的径向圆跳动值或同轴度尺寸。

如果测量的是切顶的小齿轮,在齿轮每个齿尖位置逐齿测量,大指针在齿尖位置的最大与最小刻度值之差就是齿轮的径向圆跳动值。如果测量的是不切顶的小齿轮,指示表就要使用专用的中径测量头,在齿轮每个齿槽的中径位置逐齿测量,大指针在齿槽的中径位置的最大与最小刻度值之差就是齿轮的径向圆跳动值。如果测量的是扇形齿轮,大指针在扇圆的最大刻度值与最小刻度值之差就是扇形齿轮的径向圆跳动值。

4.结语

该设计基本可以适用于所有常规回转体微小型零部件的径向圆跳动测量,且没有繁杂的调整过程,底座还设计有常用测量头和可换心棒悬挂点10处,顶尖或附件固定杆放置孔2处,取用和存放方便快捷不易丢失。该径跳仪在本单位广泛使用于车削零件的同轴度检验、齿轮滚齿齿圈跳动检测和成品零部件同轴度检验,满足了日常生产的需要,其应用状态如图5~图8所示。

图5

图6

图7

图8

说明:该径跳仪测量出的零件同轴度或径向圆跳动值,包含了零件的不圆度误差成份,通常微小型零件的圆度误差很小,实际测量时一般忽略不计(本设计已申请实用新型国家专利,申请受理号:201621109213.9)。

--

☞原文刊登于《金属加工(冷加工)》2017年第15期,40-41页。作者:汉中万目仪电有限责任公司王玉虎。

☞本文编辑:Sonya

☞商务合作:

热点资讯

用电动大巴“垄断”美国,比亚迪新工厂再投产

东芝研发新型快充电池:充电6分钟行驶320公里

电动飞机Zunum:12座的短途电动飞机即将升空

金属加工APP

下载)

这是金属加工(mw1950pub)发布的第6012篇文章。小编每日呕心沥血,搜集整理各种内容,只为更好服务金粉,认同就请转发到朋友圈吧。另外,大量金粉还没有养成阅读后点Zan的习惯,希望大家在阅读后顺便点下大拇哥

,以示鼓励!

学习是一种信仰,为中国制造呐喊是一种态度!

(金属加工微信公众号:mw1950pub)