铲车打夯机:核心技术优势与标准化施工全解析

铲车打夯机作为现代地基处理领域的革命性装备,彻底改变了传统分层碾压的施工模式。其核心构造由夯架、夯锤、液压系统及智能控制系统组成,工作原理是利用液压蓄能器将夯锤提升至预定高度后释放,在重力和液压助推力双重作用下产生高速冲击(每分钟达30-60次),瞬间释放能量高达36–42kJ,形成强力冲击波穿透土层,使土颗粒重新排列密实。这一技术填补了压路机与强夯机之间的效能空白,成为解决桥头跳车、管沟沉降等工程痛点的关键工具。

铲车打夯机

一、六大核心优越性:突破传统局限

深层高效压实,颠覆分层限制

铲车打夯机最大优势在于一次处理深度可达1–4米,远超压路机的有效影响范围。例如在桥台背回填中,传统工艺需分20cm薄层逐层碾压,而液压夯实允许单次回填厚度达4米,施工效率提升3倍以上,工期缩短40%,同时减少设备重复进场,显著降低燃油与人工成本。

机动灵活,攻克空间死角

设备可直接搭载于装载机或挖掘机上,实现“一机多能”。其独特的侧向低推力设计,使夯锤外缘距结构物最小仅需50厘米即可安全作业,轻松应对桥台背、管沟、涵洞侧等传统压路机无法进入的狭窄区域。例如在管底三角区夯实时,效率可达人工作业的5倍以上。

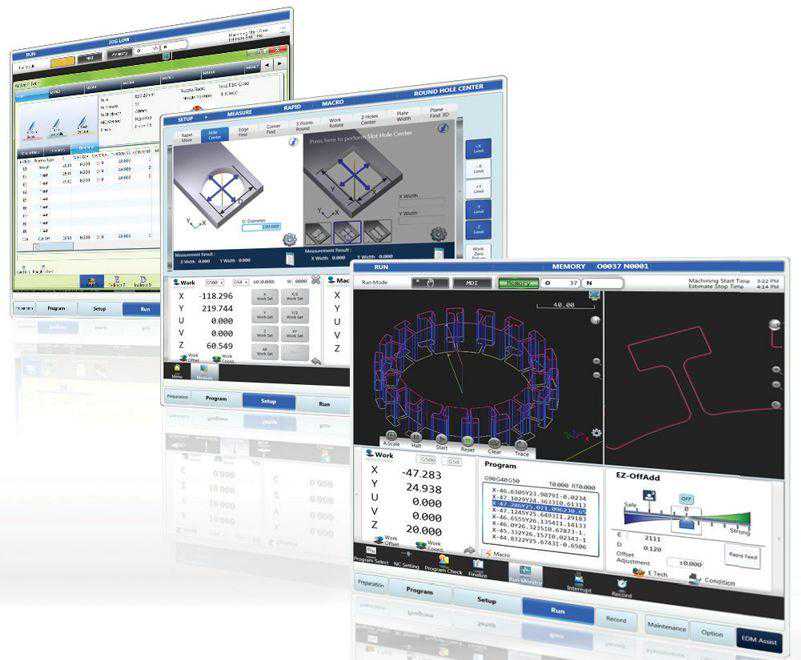

智能可控,质量精准保障

铲车打夯机

通过PLC系统实时监测并动态调整夯击参数(能量、频次),确保施工精准度:

三档液压调节(如24kJ/36kJ/42kJ)适应不同土质:湿陷性黄土采用低频大振幅破除大孔结构;饱和砂土选用高频增强抗液化能力;

沉降差智能控制:以最后三击平均沉降量≤5mm作为停锤标准,避免过夯或欠夯,从根源保证压实均匀性。

经济效益显著,全周期成本优化

与传统工艺相比,高速液压夯实展现出全生命周期成本优势:

经济指标液压夯实工艺传统设备降幅

综合成本(元/㎡)0.82.568%↓

燃油消耗(L/h)8–1218–2550%↓

人力需求(人/台)13–560%↓

维护周期(小时)500250100%↑

均匀密实无硬层,提升工程耐久性

铲车打夯机

冲击能量以波动形式传递至深层土体,避免表层形成硬壳,在1–4米深度范围内形成梯度均匀的密实层。实践表明,经液压夯实处理的路基,工后沉降可减少30–50%,如云南某高速项目路基年沉降量控制在1.5cm以内。

绿色安全,适应严苛环境

夯锤全程接地设计杜绝重锤飞溅风险;作业噪音≤75dB(低于城市夜间限值);国四标准发动机减少尾气污染。其低振动特性(较振动压路机降幅40%)特别适合邻近建筑物或敏感区域施工。

二、标准化施工五步法:从准备到验收

结构物防护:在桥台、管涵等结构物表面标记≥1.0米安全警戒线,警戒区内严禁夯击,改用小型手扶夯;

填料控制:优选砂砾石、碎石土等透水材料,粒径≤1/3分层厚,含水率控制在最优值±2%范围;

夯点布设:按梅花形或矩形网格放样,点距通常1.0–1.5米(依据试夯确定),编号记录初始标高。

铲车打夯机

试夯与参数科学设定

在正式区段外选取试验场进行试夯,确定关键参数:

能量档位:常规填土选36kJ,近结构物区降至24kJ;

夯击次数:一般6–15击/点,以“最后三击平均沉降≤5mm”为达标依据;

铺厚控制:分层填筑时每层松铺厚度≤50cm(推荐30cm)。

四类工法灵活应用

点夯法:针对桥台背、局部软弱区,按1.5米间距逐点夯击,8–10击/点,消除差异沉降;

满夯法:表层整体压实,采用70%能量档,夯点搭接1/4轮宽,2–4击/点消除表面波纹;

分层补强:高填方路基每填筑2米补夯一次,冲击波影响深达3米,消除层间弱结合带;

动态补夯:检测发现薄弱区后,加密夯点或增加击数针对性强化。

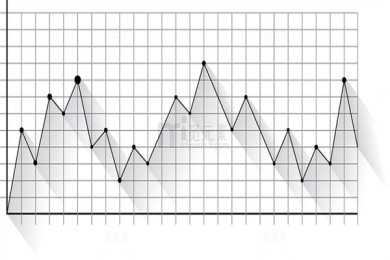

全过程智能监控与沉降控制

铲车打夯机

操作中重点监控:

实时沉降曲线:内置位移传感器动态监测每击沉降量(Sd),异常时自动预警;

垂直度校准:通过装载机铲斗调节确保夯锤底面完全贴合地面,防偏心力导致结构损伤。

严苛质量检测与特殊工况处置

分层验收:每层夯实后采用灌砂法检测压实度(≥96%),FWD弯沉仪校验刚度均匀性;

复杂地形应对:

斜坡作业:装载机停驻坡顶,调整夯锤垂直坡面施夯;

管顶覆土:厚度不足1米时禁用,达标后采用24kJ低能档;

冻土区域:启用150Hz超高频微振模块破碎冰晶结构。

三、前沿演进:绿色化与智能化升级

铲车打夯机

氢动力革命:燃料电池版本已在雄安新区试点,能耗较柴油机降低60%,实现零碳排放;

数字孪生系统:通过AR眼镜虚实交互指导斜坡夯击角度,施工误差控制在±3°内;

全流程数智化:压实图谱自动生成系统(如广西柳州项目),将桥头沉降控制至2mm/年以内。

实践表明:液压夯实技术不仅解决了每立方回填3–5元的直接成本,更从根源消除了桥头跳车、管沟塌陷等长期质量痛点,使道路服役寿命提升30%以上。随着氢能与AI融合推进,这项始于功能创新的技术,正推动基建向零碳智慧时代坚实迈进。

铲车打夯机