摘要

UG编程软件,由于功能强大而广泛应用到航空、航天、汽车等领域。本文旨在挖掘UG的MILL_PLANAR平面加工功能,让普通的编程人员也能掌握相应技巧,让其也能UG软件生成漂亮的刀路轨迹。

关键词:挖掘;UG编程;刀路轨迹

引言

随着数控加工技术的飞速发展以及大量的数控机床的出现,传统加工越来越不能满足生产需求,而数控机床上的手工编程也容易出错和效率低下,随之出现了UG等编程软件。其中UG由于有出色的参数化建模和编程能力,早已广泛应用到航空、航天、汽车等领域,成为编程软件中的佼佼者。

很多使用过Mastercam的编程人员都会说,其螺旋或者斜插方式加工非常好用,UG当然也有类似功能。并且2D平面加工有很多加工类型都可以做到,办法是通过修改非切削方式就能实现,比如PLANAR_MILL、FACE_

MILLING等操作都可以。下面我给大家着重讲述要点!

1加工开轮廓或者铣端面

这在机械加工中是很常见的情况,当我们下料时的毛坯尺寸由于各种原因比实际尺寸大不少的情况下,可以用此种方式快速加工到零件实际所需的最大外形尺寸。

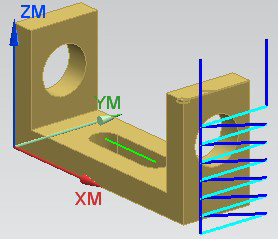

(1)采用标准的PLANER_MILL方式时,由于只能顺铣或者逆铣,因此每加工完一层都需要抬刀返回至开始的下刀位置。这样就会浪费大量时间,影响效率。但是可以修改非切削移动项来优化程序。方法主要是将进刀选项中的封闭区域进刀类型设置为插削或者无,转移/快速选项卡里区域内的转移方式设置为无,转移类型设置为直接,其他选项就按常规方式设置,生成斜插加工方式的刀路。没有抬刀和横越运动,因此效率高。刀轨如下图1。

图1

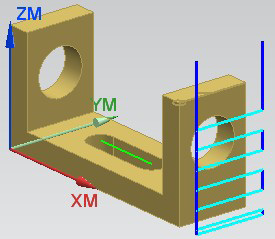

(2)使用PLANAR_PROFILE。此种方式为直插下刀,适合使用在开区间的加工。方法为将切削参数中的策略项的切削方向设置为混合,然后修改非切削移动项,主要是将进刀选项中的封闭区域进刀类型设置为插削或者无,转移/快速选项卡里区域内的转移方式设置为无,转移类型设置为直接,其他选项就按常规方式设置。这种方式中间没有抬刀和横越运动,因此效率高。刀轨如下图2。

图2

2加工封闭区域

比如槽类,主要注意下刀方式,不能垂直下刀,特别

是加工材料硬度较大的材料,只能用斜插或者螺旋下刀方

式,否则损坏刀尖甚至断刀。

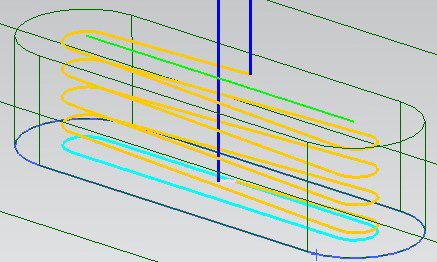

(1)使用PLANER_MILL加工方式,指定部件边界为连接键槽两圆心的中心线,将切削模式设为轮廓加工,修改非切削移动项,主要是将进刀选项中的封闭区域进刀类型设置为斜插,斜坡角根据实际加工深度设置较小些,可以根据实际生成的刀路测量每层高度。或者看程序坐标Z值进行相应调整。转移/快速选项卡里区域内的转移方式设置为无,转移类型设置为直接,其他选项就按常规方式设置,生成斜插加工方式的刀路。不过由于这种刀路是来回走刀,没有绕轮廓加工一圈,因此适合刀具大小和加工的槽宽一样大小的情况下的粗加工,以及表面粗糙度要求不高的情况。由于不会有每层的抬刀和横越过程,因此加工效率高。如下图3

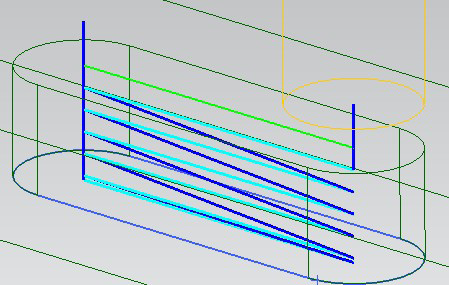

当然也可以在指定部件边界时选择整个槽的外形,选比槽窄的刀具,生成的刀轨跟下面的FACE_MILLING的一样,但是这样的刀轨加工效率就相对较低,下面详细介绍,刀轨如下图4。

图3

图4

(2)使用标准的面铣FACE_MILLING,将切削模式设为轮廓加工,同样需要修改非切削移动项,否则刀轨也会在每层抬刀和横越。将进刀选项中的封闭区域进刀类型设置为斜插,斜坡角根据实际加工深度设置较小些,高度起点必须设为前一层,这是跟上面的开轮廓切削方式最大的区别,其他设置按常规设置即可。此种加工方式是利用斜向进刀的过程进行切削,相比PLANER_MILL方式加工,由于绕工件轮廓加工,因此加工表面粗糙度较好,但效率略低,不过仍然比常规设置的加工方法效率高不少。

4结束语

加工编程软件只是一个工具,主要是看编程人员怎样使用它,UG也不例外,编程人员只有灵活掌握其编程精髓和方法才能编出好的加工刀路,提高加工效率和零件质量。

监控技术的广泛运用。在这两个方面,各自都有各自的特点以及突出的优势。

具体的来说:智能技术在电力自动化控制系统中经常会遇到一些问题,而传统的故障诊断技术具有一定的局限性,不能够很好地将问题进行及时的分析和解决,因此,对于电力系统的发展而言具有一定的阻碍作用。但是,人机结合的智能故障诊断技术就能够有效避免这些问题,能够在最大程度上提高故障诊断的效率和质量。其次,实时监控技术能够通过对电力数据信息的监控管理从而进行有效的、科学的分析和处理,在这方面实时监控技术有效地强化了电力自动化控制系统中的不足,降低了电力系统运作过程中的风险,并且能够减少电力设备的损失,从而增加了一定的经济和社会效益。

由于当前处于快速发展的社会环境下,越来越先进的技术开始对传统的电力系统造成一定程度上的冲击,使电力系统不得不开始适应社会发展的需求,不断与时俱进,完善不足,积极将智能技术引进电力控制系统中。因此,智能技术的引进无疑是为电力自动化控制系统增加了一定的现实意义,使电力自动化控制系统更加稳定、安全、可靠的运行。

除此之外,由于开关频率处于固定状态,因此有效降低网侧滤波电感设计难度,对于功率开关损耗有着很好的抑制作用。缺点是电流动态响应较慢,并且当电流动态变化

综上所述,辅助变流器是电力机车的重要组成部分,其能否正常工作对主牵引变流器电路的工作状态具有直接的影响,同时也是电力机车稳定、安全运行的关键所在。因此需要做好电力机车辅助变流器的控制分析,要求其不仅能够满足电力机车基本运行条件,还要促使整体设计模块精简化,从而有效降低电力机车的运营成本,达到辅助系统真正意义上优化的目的。