编辑|论芸轩

●○前言○●

●○珩磨技术的历史演进○●

珩磨技术的历史演进可以追溯到古代,原始人类利用磨石进行工具加工的经验为这一技术的初步形成奠定了基础,随着时间的推移,珩磨技术逐渐演化并得到改进,形成了现代工业中不可或缺的一部分。

原始磨石时代:最早的珩磨形式是使用磨石将物体表面削减或磨损,用于制作石器、木器等工具,这是一种极为基础的加工方式,但为后来的技术演进奠定了基础。

手动磨床的出现:随着金属冶炼技术的发展,人们开始尝试利用金属制造工具和器件,手动磨床在这一阶段出现,通过人工操作将工件与磨石进行磨削,实现对金属零件的加工和细化。

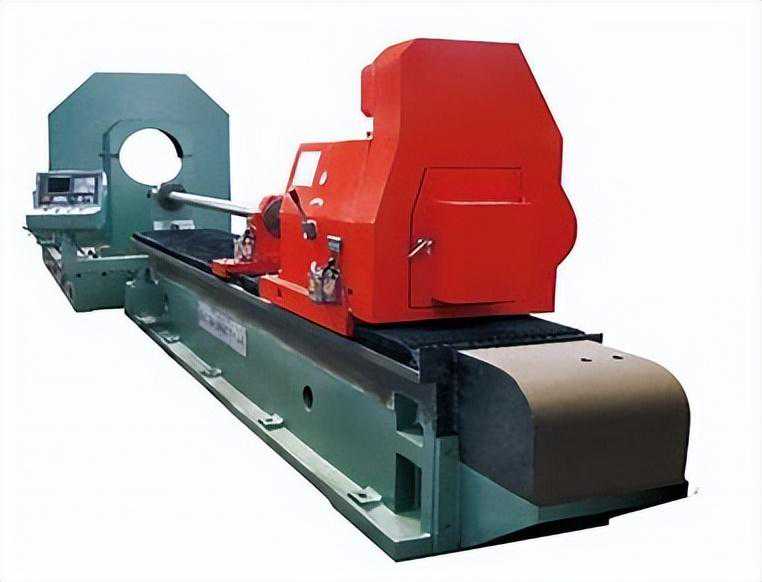

电力驱动的机械磨床:进入工业化时代,电力技术的引入为磨削技术带来了巨大的变革,电力驱动的机械磨床代替了手动磨床,大大提高了加工的效率和精度,外圆珩磨技术应运而生,使得轴承外圈等零部件得以高效加工。

数控技术的运用:随着计算机技术的发展,数控珩磨机的出现标志着珩磨技术进入了一个新的阶段。

数控技术使得珩磨加工过程更加自动化和精确化,工件的形状复杂性得以克服,加工精度进一步提升。

现代自动化珩磨:当代,珩磨技术已经成为现代工业生产中不可或缺的一环,自动化珩磨系统结合了先进的传感技术、控制技术和材料科学,使得加工过程更加智能化、高效化,并且扩展了应用领域。

新材料与新工艺的挑战:随着新材料的出现和工业生产对高精度零部件的需求,珩磨技术面临着新的挑战和机遇,例如,高硬度、高强度的陶瓷、复合材料等的加工对珩磨技术的创新提出了更高的要求。

从古代的磨石到现代的高度自动化数控珩磨,这一技术在历史长河中不断演进,为各个领域的工业生产提供了关键支持。

●○珩磨技术的工作原理○●

珩磨技术是一种磨削加工方法,其基本原理是通过磨料颗粒在工件表面与磨石之间的相对运动,去除工件表面的材料,从而实现加工目标,这种相对运动产生的磨削作用能够精确地控制工件的尺寸、形状和表面质量。

工件与磨石的相对运动:珩磨过程中,工件和磨石之间通过旋转、振动等方式产生相对运动,工件可以是外圆、内圆、平面、螺纹等各种形状。

磨料颗粒的作用:磨料颗粒是珩磨过程中的关键元素,它们通过与工件表面的相互作用,在微观层面上削除工件表面的材料,磨料颗粒的硬度和尺寸会影响磨削的效果。

磨削液的使用:磨削液在珩磨过程中起到冷却、润滑、清洁的作用,它可以减少加工过程中的摩擦和热量积累,同时也有助于将磨削产物从加工区域移走。

磨削力和热量的控制:在珩磨过程中,由于磨料颗粒与工件表面的相互作用,会产生切削力和热量。

合理控制这些力和热量的生成是保证加工质量的关键,过大的切削力可能导致变形,过多的热量则可能引起表面热损伤。

磨削参数的选择:珩磨的加工效果受多个参数影响,如进给速度、磨石转速、磨削深度、切削液的喷射方式等,合理选择这些参数可以平衡加工效率和加工质量,降低工件变形和热损伤的风险。

加工表面的改善:珩磨技术不仅可以去除工件表面的材料,还可以改善表面的粗糙度、圆度、直线度等几何特征,提高工件的精度和质量。

珩磨技术的基本原理在于通过磨料颗粒与工件表面的相互作用,实现对工件形状和尺寸的精确控制,这是一种高精度、高效率的加工方法,广泛应用于工业生产的各个领域。

磨削参数是影响珩磨加工效果的重要因素之一,合理的磨削参数选择可以保证加工质量、提高生产效率,并减少加工过程中的变形和热损伤。

磨石转速:磨石转速决定了磨削颗粒与工件表面的相对速度,高转速可以提高磨削颗粒的冲击频率,有助于加快材料去除速度,但同时也会增加热量产生和工件热损伤的风险。

进给速度:进给速度指的是工件与磨石之间的相对移动速度,较低的进给速度可以产生较大的切削深度,但可能导致加工表面质量下降,较高的进给速度可以提高生产效率,但要注意避免过大的切削力和热量积累。

磨削深度:磨削深度决定了每次磨削中去除的材料量,较大的磨削深度可以快速完成加工,但过大的深度可能导致工件变形和热损伤,合理的磨削深度需要根据具体工件和材料的情况来确定。

切削液的类型和供给方式:切削液可以降低摩擦和热量积累,提高磨削效率和加工质量,不同类型的切削液对加工效果的影响不同,如润滑性切削液、冷却性切削液等。

磨石类型和磨料颗粒尺寸:不同类型的磨石和磨料颗粒对加工效果有很大影响,硬度、颗粒尺寸和形状等特性会影响磨削的材料去除速度和加工表面的粗糙度。

磨削力和热量的控制:合理的磨削参数选择可以帮助控制磨削过程中产生的切削力和热量,过大的切削力可能导致工件变形,过多的热量可能引起表面热损伤。

材料的特性:不同材料的加工特性也会影响磨削参数的选择,例如,硬度较高的材料可能需要更低的进给速度和切削深度,以避免过度的刀具磨损。

磨削参数的合理选择需要综合考虑工件材料、形状、尺寸,以及加工精度和效率的要求,通过实验和经验积累,制定适合特定工件的磨削参数,可以获得优质的加工效果。

●○外圆珩磨机的应用领域○●

外圆珩磨机在工业生产中有着广泛的应用领域,特别是对于需要高精度、高效率的轴类零部件加工。

轴承制造业:外圆珩磨机在轴承制造业中起着关键作用,轴承是各种机械设备的重要组成部分,外圆珩磨机用于加工轴承外圈,确保其精度和表面质量,从而提高轴承的寿命和运行效率。

汽车工业:汽车工业中有许多零部件需要高精度的外圆加工,如曲轴、凸轮轴等,外圆珩磨机可以对这些零部件进行精确的加工,确保其性能和耐久性,从而提高整车的品质和可靠性。

航空航天领域:航空发动机、飞机起落架等关键零部件对精度和质量要求极高,外圆珩磨机在航空航天领域中扮演重要角色,用于加工各种高精度的轴类零部件,确保飞行器的安全和可靠性。

能源设备制造:能源设备制造中需要加工各种轴、轴承座、齿轮等零部件,外圆珩磨机可以高效地对这些零部件进行加工,保障能源生产设备的稳定运行。

工具制造是一个重要的领域,涵盖了各种用于切削、加工、测量和修整的工具,在工具制造中,珩磨技术发挥着关键的作用,特别是在加工刀具的刃部、刀片、钻头等方面。

套筒扳手制造:套筒扳手是拧紧螺母和螺栓的工具,需要保证其套筒部分的精度,珩磨技术可以用于加工套筒扳手的套筒部分,确保与螺母、螺栓的匹配性。

精密测量工具:珩磨技术也可以用于制造各种精密测量工具,如卡规、游标卡尺等,精密测量工具的制造需要高度的加工精度。

刃磨设备制造:除了加工刀具,工具制造还包括制造刃磨设备,用于对刀具的刃部进行修整和磨削,刃磨设备的制造同样需要珩磨技术的应用。

工具制造领域离不开珩磨技术的支持,通过精确的刃部加工,可以确保工具的切削性能和精度,从而提高加工效率和质量。

电子设备制造:在一些精密电子设备制造过程中,需要加工微小的轴类零部件。外圆珩磨机可以满足这些微小零部件的高精度要求。

外圆珩磨机在工业生产中具有广泛的应用领域,为各种行业提供了高精度、高效率的零部件加工解决方案。

●○其他珩磨机的应用领域○●

内圆珩磨机:内圆珩磨机用于加工内孔,如轴孔、套孔等。它在汽车引擎、液压元件、轴承内圈等领域有广泛应用。

平面珩磨机:平面珩磨机主要用于加工平面工件,如模具、机床床身、平面齿轮等,它在模具制造、工模板制造、精密机械零件加工等领域应用广泛。

螺纹珩磨机:螺纹珩磨机用于加工各种螺纹工件,如螺杆、螺母、螺纹轴等,它在机械传动、仪器仪表、汽车制造等领域具有重要应用。

表面珩磨机:表面珩磨机用于加工工件的表面,可以实现精密的表面光洁度和平整度,它在光学仪器、电子设备、精密仪器等领域有广泛应用。

刃磨珩磨机:刃磨珩磨机用于加工刀具的刃部,如刀片、刀具、钻头等,它在金属切削加工、木工加工、石材加工等领域有重要应用。

曲线珩磨机:曲线珩磨机可以根据预设的曲线路径进行加工,适用于一些特殊形状的工件加工,如曲线导轨、摆线轮等。

多轴珩磨机:多轴珩磨机具备多个加工轴,可以同时进行多个方向的加工,适用于复杂形状零部件的加工。

数控珩磨机:数控珩磨机结合了数控技术和珩磨技术,可以实现更加复杂、精确的加工过程,它在高精度零部件制造、航空航天等领域有重要应用。

微米珩磨机:微米珩磨机专门用于微小零部件的加工,如微型齿轮、微孔等,应用于微电子、微机械等领域。

●○结论○●

珩磨技术作为一种重要的加工方法,在外圆及其他应用领域都发挥着关键作用,随着科技的不断进步,珩磨机的精度、效率和适用范围还将进一步扩展。

外圆珩磨机及其它类型的珩磨机的应用,不仅为各个领域的制造业带来了便利,也推动了整个工业的发展与进步。