随着制造业对高精度、高效率的要求不断提高,立式加工中心作为一种重要的加工装备,其精度和稳定性显得尤为重要。然而,由于加工过程中存在的温度变化会对机床产生影响,引起加工误差,因此开发一种能够准确补偿温度波动的模型对于提升加工质量至关重要。

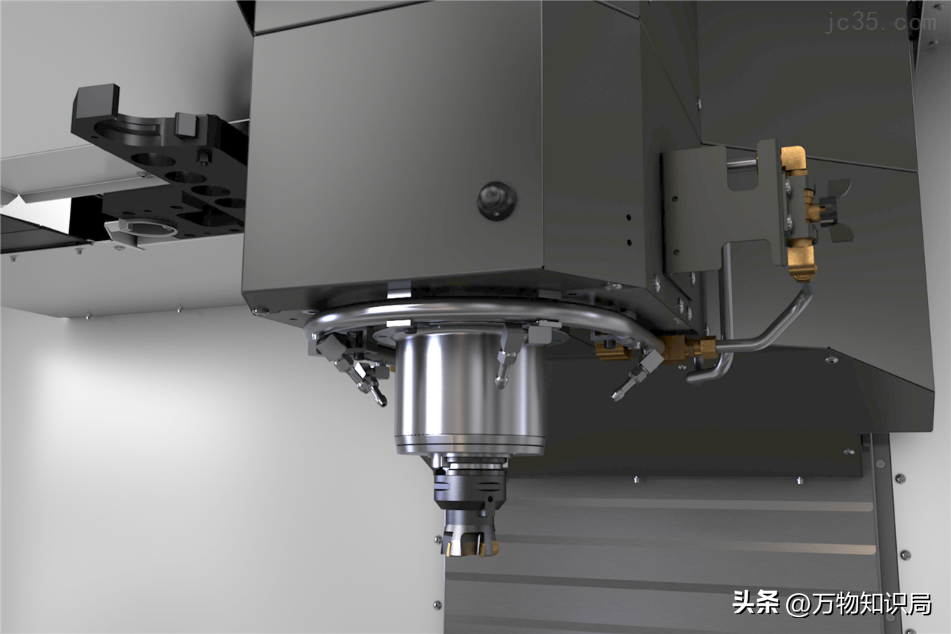

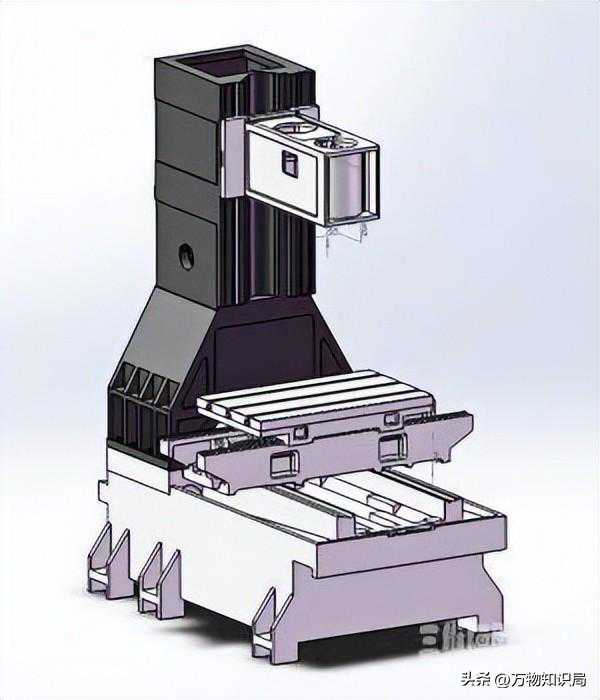

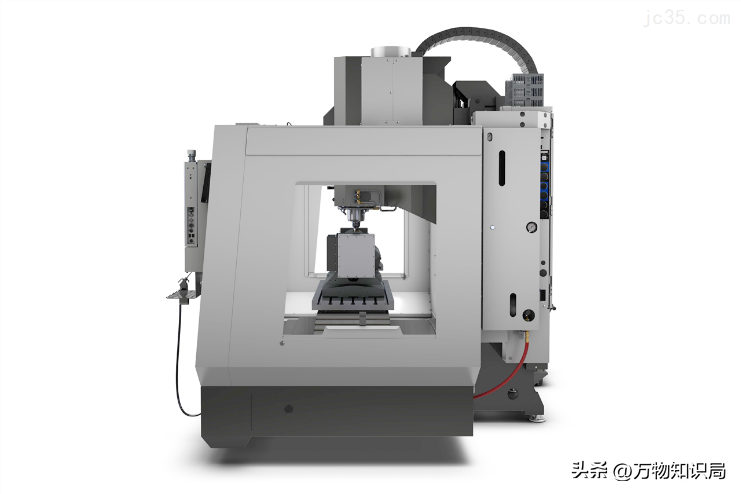

针对立式加工中心的特点,基于热网络理论,提出了一种温度补偿模型。立式加工中心是一种广泛应用于金属加工领域的重要设备,其具有结构紧凑、加工灵活、加工效率高等优点。

然而,在实际加工过程中,由于切削热源的存在,加工区域的温度会发生波动,导致机床刚度变化、膨胀系数变化等问题,最终引起加工误差和变形。因此,准确补偿温度波动对于提高加工质量至关重要。

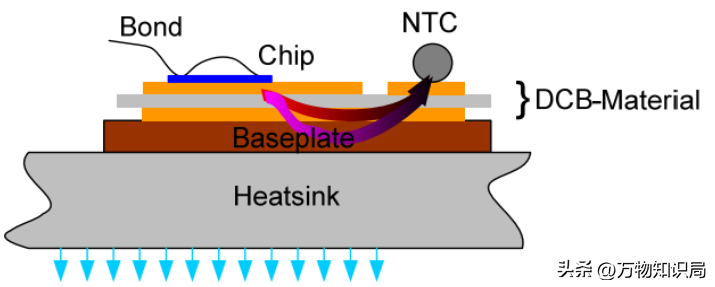

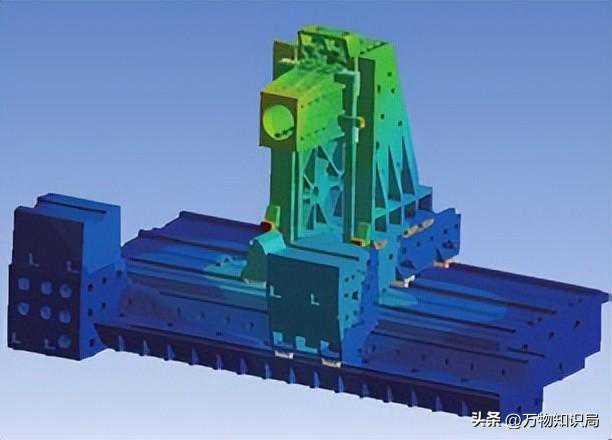

热网络模型是一种描述机床温度分布和变化规律的数学模型。它将机床分为多个节点,每个节点表示一个温度测量点或一个热源。通过建立节点之间的热传导方程和边界条件,可以得到机床温度分布的解析解。基于该模型,可以准确计算不同位置的温度变化,并进一步预测加工误差。

为了验证提出的温度补偿模型的有效性,进行了一系列实验。使用传感器对加工中心的温度进行实时测量,得到温度变化曲线。利用热网络模型计算出相应的温度分布图。通过补偿算法对加工过程进行控制,并测量加工件的精度。实验结果表明,采用提出的温度补偿模型可以显著减小加工误差,提高加工精度。

热网络模型,提出了一种立式加工中心温度波动补偿模型。实验结果表明,该模型可以有效地补偿温度波动,提高加工质量。未来的研究方向可以进一步优化补偿算法,提高模型的精度和稳定性,以满足更高要求的加工需求。

一、热网络的立式加工中心温度波动补偿模型在高速切削下的应用研究高速切削是一种常见的加工方式,其可以提高加工效率和加工质量。然而,在高速切削过程中,由于切削热的积累和切削速度的增加,加工区域的温度会发生较大的波动,导致机床变形、加工误差等问题。因此,采取有效的措施来补偿温度波动对于提高高速切削的质量和稳定性至关重要。

热网络模型是一种能够准确描述机床温度分布和变化规律的数学模型。在高速切削中,通过建立立式加工中心的热网络模型,可以分析加工过程中各个位置的温度变化情况,并预测温度波动对加工质量的影响。

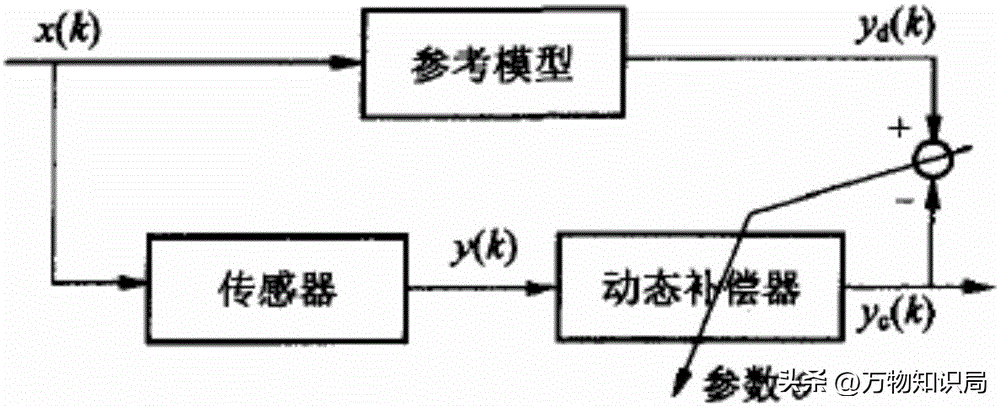

针对高速切削过程中温度波动的问题,提出了一种基于热网络的立式加工中心温度波动补偿模型。通过传感器实时监测加工中心各个位置的温度变化,建立热网络模型,得到温度分布图。将实际测量温度与期望温度进行比较,计算出补偿量。通过调整刀具路径或刀具走向,实现温度波动的补偿。

为了验证提出的温度补偿模型在高速切削下的有效性,进行了一系列实验。采用传感器对加工中心的温度进行实时测量,得到温度变化曲线。利用热网络模型计算出相应的温度分布图。接下来,通过补偿算法调整刀具路径,实现温度波动的补偿。测量加工件的精度,并与未进行补偿的情况进行对比分析。

实验结果表明,采用基于热网络的立式加工中心温度波动补偿模型可以显著减小高速切削过程中的加工误差,提高加工质量和稳定性。温度补偿后,加工件的表面粗糙度明显改善,尺寸误差得到有效控制。

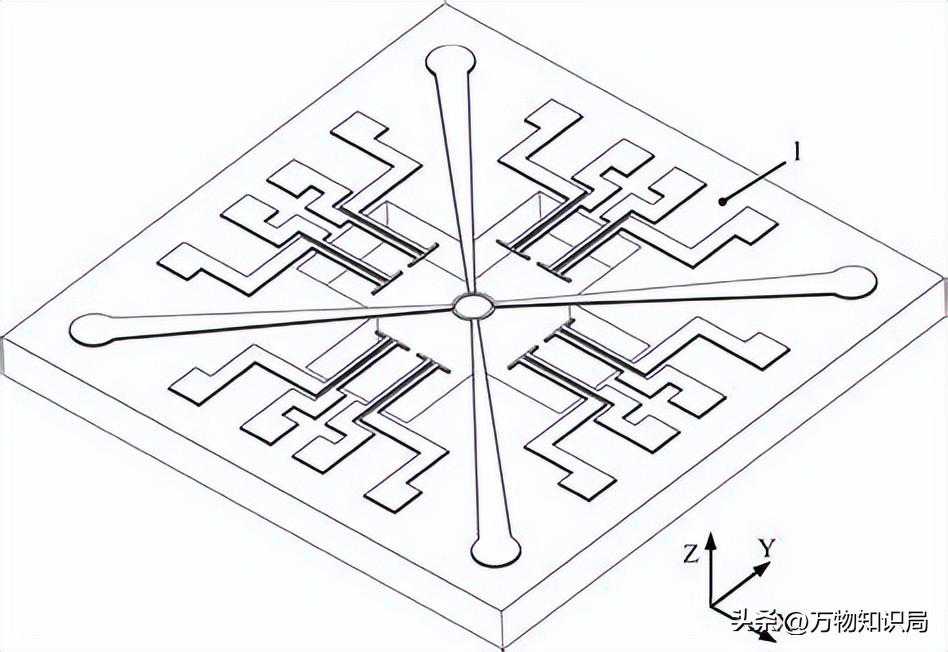

多轴加工是一种复杂的加工方式,它能够同时进行多个方向的切削或加工操作,提高加工效率和灵活性。然而,在多轴加工过程中,由于各轴之间的相互作用和切削热的积累,立式加工中心的温度波动成为制约加工质量和稳定性的关键因素。因此,开展基于热网络的温度波动补偿模型的研究具有重要的理论和实践意义。

热网络模型是一种能够准确描述机床温度分布和变化规律的数学模型。在多轴加工中,通过建立立式加工中心的热网络模型,可以分析加工过程中各个位置的温度变化情况,并预测温度波动对加工质量的影响。

针对多轴加工中温度波动的问题,提出了一种基于热网络的立式加工中心温度波动补偿模型。通过传感器实时监测加工中心各个位置的温度变化,建立热网络模型,得到温度分布图。将实际测量温度与期望温度进行比较,计算出补偿量。通过调整多轴运动参数或刀具路径,实现温度波动的补偿。

为了验证提出的温度补偿模型在多轴加工中的有效性,进行了一系列实验。采用传感器对加工中心的温度进行实时测量,得到温度变化曲线。利用热网络模型计算出相应的温度分布图。接下来,通过补偿算法调整多轴运动参数或刀具路径,实现温度波动的补偿。测量加工件的精度,并与未进行补偿的情况进行对比分析。

实验结果表明,采用基于热网络的立式加工中心温度波动补偿模型可以显著减小多轴加工过程中的加工误差,提高加工质量和稳定性。温度补偿后,加工件的表面粗糙度明显改善,尺寸误差得到有效控制。

三、热网络的立式加工中心温度波动补偿模型对不同材料加工精度的影响分析立式加工中心作为一种重要的加工设备,广泛应用于各种材料的加工过程中。然而,由于切削热和加工条件的变化,立式加工中心的温度会发生波动,从而影响加工精度。因此,研究温度波动的补偿模型对不同材料加工精度的影响具有重要的理论和实际意义。

基于热网络模型,提出了一种立式加工中心温度波动补偿模型。该模型通过实时监测加工中心各个位置的温度变化,并结合材料的热特性,计算出温度补偿量。通过调整多轴运动参数或刀具路径,实现温度波动的补偿,确保加工精度的稳定性。

选取了常见的金属材料、塑料材料和复合材料,研究了在不同材料下使用热网络模型进行温度补偿对加工精度的影响。实验结果表明,在多轴加工过程中,通过补偿模型能够有效控制温度波动,提高加工精度。

对于金属材料,由于其导热性较好,温度波动对加工精度的影响相对较小。然而,在高速切削等复杂工况下,仍然需要进行适当的温度补偿来保障加工质量。对于塑料材料,由于其热传导较差,温度波动对加工精度的影响较大。通过使用补偿模型,能够有效减小温度波动带来的加工误差,提高加工精度和表面质量。

对于复合材料,由于其结构复杂,温度波动对加工精度的影响较为复杂。通过采用补偿模型,能够综合考虑不同部位的温度变化,优化刀具路径和加工参数,提高复合材料的加工精度。对于金属材料,温度波动对加工精度的影响相对较小,但仍需要适当的温度补偿来提高加工质量。

对于塑料材料,温度波动对加工精度的影响较大,通过补偿模型能够有效减小加工误差。

对于复合材料,温度波动对加工精度的影响较为复杂,补偿模型能够综合考虑各部位的温度变化,提高加工精度。

四、热网络的立式加工中心温度波动补偿模型在微细加工中的优化与应用随着科技的不断进步,微细加工在制造业中扮演着越来越重要的角色。微细加工具有高精度、高效率和复杂性等特点,被广泛应用于电子、光学、生物医学等领域。然而,由于加工过程中的温度波动,微细加工的精度和稳定性受到了很大的挑战。

微细加工过程中,由于切削热和加工条件的变化,立式加工中心的温度会发生波动。这些温度波动会导致材料的热膨胀和形变,进而影响加工精度。因此,研究温度波动的补偿模型对于提高微细加工的精度和稳定性至关重要。

基于热网络模型,提出了一种针对微细加工的温度波动补偿模型。该模型通过实时监测加工中心各个位置的温度变化,并结合材料的热特性,计算出温度补偿量。通过调整多轴运动参数或刀具路径,实现温度波动的补偿,以提高微细加工的精度和稳定性。

为了优化该补偿模型,采用了神经网络和遗传算法等方法,对模型进行了训练和参数调整。通过大量的实验数据和仿真验证,优化后的模型在微细加工中取得了显著的效果。基于热网络的温度波动补偿模型在微细加工中的应用将优化后的基于热网络的温度波动补偿模型应用于微细加工中心。

通过实验验证,该模型显著提高了微细加工的精度和稳定性。在微细加工中,材料的热导率较低,因此温度波动对加工精度的影响更加明显。通过使用补偿模型,可以有效地抑制温度波动引起的加工误差,提高微细加工的精度。

同时,模型还能够根据不同材料的热特性进行自适应调整,进一步提高加工质量。温度波动对微细加工精度有着重要影响,需要采取相应的补偿措施。基于热网络的温度波动补偿模型能够有效提高微细加工的精度和稳定性。

通过优化模型和参数调整,可以进一步提高补偿模型的效果。该研究为微细加工领域的工程实践提供了指导,并在提高制造业精度和效率方面具有重要的应用前景。